Diseño de componentes plásticos

El moldeo por inyección ha sido una de las formas más populares para fabricar piezas de plástico durante mucho tiempo. Se utilizan en piezas interiores de automóviles, carcasas electrónicas, artículos para el hogar, equipos médicos, discos compactos e incluso casetas para perros. A continuación se presentan ciertas pautas estándar basadas en reglas a las que se puede hacer referencia al diseñar piezas para moldeo por inyección teniendo en cuenta la capacidad de fabricación. [1]

Las pautas más comunes se refieren a la especificación de varias relaciones entre parámetros geométricos que dan como resultado una capacidad de fabricación más fácil o mejor. Algunos de estos son los siguientes:

Las secciones de pared no uniformes pueden contribuir a la deformación y las tensiones en las piezas moldeadas. Las secciones que son demasiado delgadas tienen una mayor probabilidad de romperse durante el manejo, pueden restringir el flujo de material y pueden atrapar aire causando una pieza defectuosa. Un grosor de pared demasiado grande, por otro lado, ralentizará el ciclo de curado y aumentará el costo del material y aumentará el tiempo del ciclo.

Generalmente, las paredes más delgadas son más factibles con piezas pequeñas que con piezas grandes. El factor limitante en la delgadez de la pared es la tendencia del material plástico de las paredes delgadas a enfriarse y solidificarse antes de que se llene el molde. Cuanto más corto sea el flujo de material, más delgada puede ser la pared. Las paredes también deben tener un grosor lo más uniforme posible para evitar que se deformen debido a una contracción desigual. Cuando los cambios en el espesor de la pared son inevitables, la transición debe ser gradual y no abrupta.

Algunos plásticos son más sensibles al grosor de la pared que otros, donde los plásticos de acetal y ABS alcanzan un máximo de alrededor de 0,12 pulgadas (3 mm), el acrílico puede llegar a 0,5 pulgadas (12 mm), el poliuretano a 0,75 pulgadas (18 mm) , y ciertos plásticos reforzados con fibra a 1 pulg. (25 mm) o más. Aun así, los diseñadores deben reconocer que las secciones transversales muy gruesas pueden aumentar la probabilidad de defectos estéticos como el hundimiento. [2]

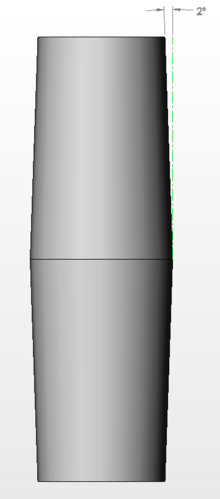

El diseño del ángulo de inclinación es un factor importante al diseñar piezas de plástico. Debido a la contracción del material plástico, las piezas moldeadas por inyección tienen tendencia a encogerse sobre un núcleo. Esto crea una mayor presión de contacto en la superficie del núcleo y aumenta la fricción entre el núcleo y la pieza, lo que dificulta la expulsión de la pieza del molde. Por lo tanto, los ángulos de desmoldeo deben diseñarse correctamente para ayudar en la expulsión de la pieza. Esto también reduce el tiempo de ciclo y mejora la productividad. Los ángulos de inclinación deben usarse en las paredes interiores y exteriores de la pieza a lo largo de la dirección de extracción.