La función del sustrato en la electrónica de potencia es proporcionar las interconexiones para formar un circuito eléctrico (como una placa de circuito impreso ) y enfriar los componentes. En comparación con los materiales y técnicas utilizados en microelectrónica de menor potencia , estos sustratos deben transportar corrientes más altas y proporcionar un aislamiento de voltaje más alto (hasta varios miles de voltios). También deben operar en un amplio rango de temperatura (hasta 150 o 200 ° C).

Sustrato de cobre adherido directamente

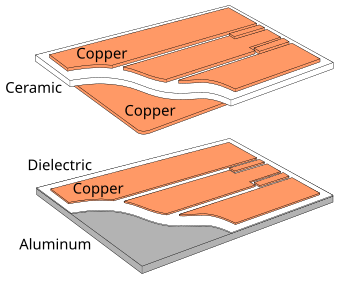

Los sustratos de cobre adherido directamente (DBC) se utilizan comúnmente en módulos de potencia , debido a su muy buena conductividad térmica . Están compuestos por una loseta de cerámica (comúnmente alúmina ) con una hoja de cobre adherida a uno o ambos lados mediante un proceso de oxidación a alta temperatura (el cobre y el sustrato se calientan a una temperatura cuidadosamente controlada en una atmósfera de nitrógeno que contiene aproximadamente 30 ppm). de oxígeno; en estas condiciones, se forma un eutéctico de cobre-oxígeno que se une con éxito tanto al cobre como a los óxidos utilizados como sustratos). La capa superior de cobre se puede preformar antes de la cocción o grabar químicamente utilizando una placa de circuito impreso.tecnología para formar un circuito eléctrico, mientras que la capa inferior de cobre generalmente se mantiene plana. El sustrato se une a un esparcidor de calor soldando la capa inferior de cobre.

El material cerámico utilizado en DBC incluye:

- Alúmina (Al 2 O 3 ), que es muy utilizada por su bajo costo. Sin embargo, no es un buen conductor térmico (24-28 W / mK) y es frágil. [1]

- Nitruro de aluminio (AlN), que es más caro, pero tiene un rendimiento térmico mucho mejor (> 150 W / mK).

- Óxido de berilio (BeO), que tiene un buen rendimiento térmico, pero que a menudo se evita debido a su toxicidad cuando se ingiere o inhala el polvo.

Una de las principales ventajas de los sustratos DBC es su bajo coeficiente de expansión térmica , cercano al del silicio (en comparación con el cobre puro ). Esto asegura un buen rendimiento de ciclos térmicos (hasta 50.000 ciclos). [2] Los sustratos DBC también tienen un excelente aislamiento eléctrico y buenas características de dispersión del calor. [3]

Una técnica relacionada utiliza una capa de semillas, imágenes fotográficas y luego un recubrimiento de cobre adicional para permitir líneas finas (tan pequeñas como 50 micrómetros) y vías pasantes para conectar los lados frontal y posterior. Esto se puede combinar con circuitos basados en polímeros para crear sustratos de alta densidad que eliminan la necesidad de conexión directa de dispositivos de energía a disipadores de calor. [4]

Sustrato soldado con metal activo

Otra tecnología para unir capas de metal gruesas a placas de cerámica es la tecnología AMB (soldadura fuerte de metal activa). Con este proceso se suelda una lámina de metal a la cerámica utilizando als [ clarificación necesaria ] pasta de soldadura y alta temperatura (800 ° C - 1000 ° C). El proceso en sí requiere vacío. Por lo tanto, aunque AMB es eléctricamente muy similar a DBC, solo es adecuado para lotes de producción pequeños.

Sustrato metálico aislado

El sustrato de metal aislado (IMS) consiste en una placa base de metal (el aluminio se usa comúnmente debido a su bajo costo y densidad) cubierta por una capa delgada de dieléctrico (generalmente una capa a base de epoxi) y una capa de cobre (de 35 µm a más de 200 µm de espesor). El dieléctrico basado en FR-4 suele ser delgado (alrededor de 100 μm) porque tiene una conductividad térmica pobre en comparación con las cerámicas utilizadas en los sustratos de DBC.

Debido a su estructura, el IMS es un sustrato de un solo lado, es decir, solo puede alojar componentes en el lado de cobre. En la mayoría de las aplicaciones, la placa base está unida a un disipador de calor para proporcionar enfriamiento, generalmente usando grasa térmica y tornillos. Algunos sustratos IMS están disponibles con una placa base de cobre para un mejor rendimiento térmico.

En comparación con una placa de circuito impreso clásica, el IMS proporciona una mejor disipación de calor. Es una de las formas más sencillas de proporcionar un enfriamiento eficiente a los componentes de montaje en superficie . [5] [6]

Otros sustratos

- Cuando los dispositivos de energía están conectados a un disipador de calor adecuado , no hay necesidad de un sustrato térmicamente eficiente. Se puede utilizar material de placa de circuito impreso (PCB) clásico (este método se utiliza normalmente con componentes de tecnología de orificio pasante ). Esto también es cierto para aplicaciones de baja potencia (desde algunos milivatios hasta algunos vatios), ya que la PCB se puede mejorar térmicamente mediante el uso de vías térmicas o pistas anchas para mejorar la convección . Una ventaja de este método es que la PCB multicapa permite el diseño de circuitos complejos, mientras que DBC e IMS son en su mayoría tecnologías de un solo lado. [7]

- Se pueden utilizar sustratos flexibles para aplicaciones de baja potencia. Como se construyen utilizando Kapton como dieléctrico, pueden soportar altas temperaturas y altos voltajes. Su flexibilidad intrínseca los hace resistentes a los daños por ciclos térmicos .

- Los sustratos cerámicos ( tecnología de película gruesa ) también se pueden usar en algunas aplicaciones (como la automotriz) donde la confiabilidad es de suma importancia. [8] En comparación con los DCB, la tecnología de película gruesa ofrece un mayor grado de libertad de diseño, pero puede ser menos rentable.

- Los rendimientos térmicos de IMS, DBC y sustrato de película gruesa se evalúan en Análisis térmico de módulos de alta potencia Van Godbold, C., Sankaran, VA y Hudgins, JL, IEEE Transactions on Power Electronics, vol. 12, N ° 1, enero de 1997, páginas 3–11, ISSN 0885-8993 [4] (acceso restringido)

Referencias

- ^ Fuente: Liu, Xingsheng (febrero de 2001). "Evaluación de procesamiento y confiabilidad de la interconexión de juntas de soldadura para chips de potencia". Disertación de Virginia Tech [1]

- ^ Fuente: Curamik, fabricante de DBC

- ^ Fuente: Liu, Xingsheng (febrero de 2001). "Evaluación de procesamiento y confiabilidad de la interconexión de juntas de soldadura para chips de potencia". Disertación de Virginia Tech [2]

- ^ Fuente: Hytel Group, fabricante de cobre sobre sustratos cerámicos Archivado el 22 de febrero de 1999 en Wayback Machine.

- ^ Fuente: The Bergquist Company Archivado el 8 de febrero de 2006 en Wayback Machine.

- ^ Fuente: AI Technology, Inc Archivado el 28 de septiembre de 2007 en Wayback Machine.

- ^ Gestión térmica en convertidores de potencia de alta densidad , Martin März, Conferencia internacional sobre tecnología industrial ICIT'03 Maribor, Eslovenia, 10-12 de diciembre de 2003 "Copia archivada" (PDF) . Archivado desde el original (PDF) el 13 de junio de 2007 . Consultado el 6 de mayo de 2006 .CS1 maint: copia archivada como título ( enlace ) (documento pdf, consultado por última vez el 6/5/06)

- ^ Presentación rápida de varias aplicaciones y características de los sustratos de película gruesa [3]