Sustrato de electrónica de potencia

La función del sustrato en la electrónica de potencia es proporcionar las interconexiones para formar un circuito eléctrico (como una placa de circuito impreso ) y enfriar los componentes. En comparación con los materiales y técnicas utilizados en microelectrónica de menor potencia , estos sustratos deben transportar corrientes más altas y proporcionar un aislamiento de voltaje más alto (hasta varios miles de voltios). También deben operar en un amplio rango de temperatura (hasta 150 o 200 ° C).

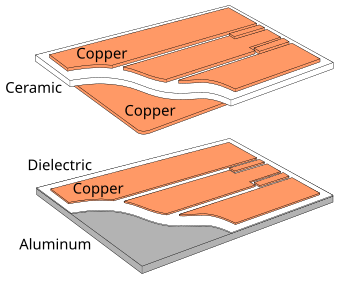

Los sustratos de cobre adherido directamente (DBC) se utilizan comúnmente en módulos de potencia , debido a su muy buena conductividad térmica . Están compuestos por una loseta de cerámica (comúnmente alúmina ) con una hoja de cobre adherida a uno o ambos lados mediante un proceso de oxidación a alta temperatura (el cobre y el sustrato se calientan a una temperatura cuidadosamente controlada en una atmósfera de nitrógeno que contiene aproximadamente 30 ppm). de oxígeno; en estas condiciones, se forma un eutéctico de cobre-oxígeno que se une con éxito tanto al cobre como a los óxidos utilizados como sustratos). La capa superior de cobre se puede preformar antes de la cocción o grabar químicamente utilizando una placa de circuito impreso.tecnología para formar un circuito eléctrico, mientras que la capa inferior de cobre generalmente se mantiene plana. El sustrato se une a un esparcidor de calor soldando la capa inferior de cobre.

Una de las principales ventajas de los sustratos DBC es su bajo coeficiente de expansión térmica , cercano al del silicio (en comparación con el cobre puro ). Esto asegura un buen rendimiento de ciclos térmicos (hasta 50.000 ciclos). [2] Los sustratos DBC también tienen un excelente aislamiento eléctrico y buenas características de dispersión del calor. [3]

Una técnica relacionada utiliza una capa de semillas, imágenes fotográficas y luego un recubrimiento de cobre adicional para permitir líneas finas (tan pequeñas como 50 micrómetros) y vías pasantes para conectar los lados frontal y posterior. Esto se puede combinar con circuitos basados en polímeros para crear sustratos de alta densidad que eliminan la necesidad de conexión directa de dispositivos de energía a disipadores de calor. [4]

Otra tecnología para unir capas de metal gruesas a placas de cerámica es la tecnología AMB (soldadura fuerte de metal activa). Con este proceso se suelda una lámina de metal a la cerámica utilizando als [ clarificación necesaria ] pasta de soldadura y alta temperatura (800 ° C - 1000 ° C). El proceso en sí requiere vacío. Por lo tanto, aunque AMB es eléctricamente muy similar a DBC, solo es adecuado para lotes de producción pequeños.

El sustrato de metal aislado (IMS) consiste en una placa base de metal (el aluminio se usa comúnmente debido a su bajo costo y densidad) cubierta por una capa delgada de dieléctrico (generalmente una capa a base de epoxi) y una capa de cobre (de 35 μm a más de 200 μm de espesor). El dieléctrico basado en FR-4 suele ser delgado (alrededor de 100 μm) porque tiene una conductividad térmica deficiente en comparación con las cerámicas utilizadas en los sustratos de DBC.