Moldeo en arena

La fundición en arena , también conocida como fundición moldeada en arena , es un proceso de fundición de metales caracterizado por el uso de arena como material del molde . El término "fundición en arena" también puede referirse a un objeto producido a través del proceso de fundición en arena. Las fundiciones en arena se producen en fábricas especializadas llamadas fundiciones . Más del 60% de todas las fundiciones de metal se producen mediante un proceso de fundición en arena. [1]

Los moldes hechos de arena son relativamente baratos y suficientemente refractarios incluso para su uso en fundición de acero. Además de la arena, se mezcla u ocurre con la arena un agente aglutinante adecuado (generalmente arcilla). La mezcla se humedece, generalmente con agua, pero a veces con otras sustancias, para desarrollar la fuerza y plasticidad de la arcilla y hacer que el agregado sea adecuado para el moldeo. La arena suele estar contenida en un sistema de marcos o cajas de moldes conocido como matraz . Las cavidades del molde y el sistema de compuertas se crean compactando la arena alrededor de modelos llamados patrones , tallando directamente en la arena o mediante impresión 3D .

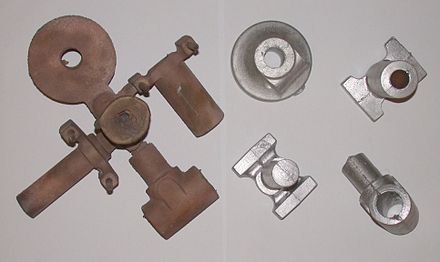

A partir del diseño, proporcionado por un diseñador, un creador de patrones experto construye un patrón del objeto que se va a producir, utilizando madera, metal o un plástico como el poliestireno expandido. La arena se puede moler, barrer o esparcir para darle forma. El metal que se va a fundir se contraerá durante la solidificación y esto puede no ser uniforme debido a un enfriamiento desigual. Por lo tanto, el patrón debe ser un poco más grande que el producto terminado, una diferencia conocida como margen de contracción . Se utilizan diferentes reglas de escala para diferentes metales, porque cada metal y aleación se contrae en una cantidad distinta de todos los demás. Los patrones también tienen estampados de núcleos que crean registros dentro de los moldes en los que se colocan los núcleos de arena.. Dichos núcleos, a veces reforzados con alambres, se utilizan para crear perfiles y cavidades socavadas que no se pueden moldear con la superficie y el arrastre, como los pasajes interiores de las válvulas o los pasajes de enfriamiento en los bloques de motor.

Los caminos para la entrada del metal en la cavidad del molde constituyen el sistema de canales e incluyen el bebedero , varios alimentadores que mantienen una buena 'alimentación' de metal y entradas que conectan el sistema de canales a la cavidad de fundición. El gas y el vapor generados durante el vaciado salen a través de la arena permeable o vía elevadores , [nota 1] que se agregan ya sea en el patrón mismo o como piezas separadas.

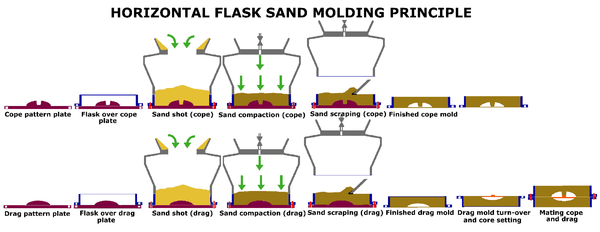

Se prepara una caja de moldeo de varias partes (conocida como matraz de fundición , cuyas mitades superior e inferior se conocen respectivamente como frente y arrastre) para recibir el patrón. Las cajas de moldeo se fabrican en segmentos que pueden trabarse entre sí y en los cierres de los extremos. Para un objeto simple, plano por un lado, la parte inferior de la caja, cerrada en la parte inferior, se llenará con arena de moldeo. La arena se empaqueta a través de un proceso vibratorio llamado apisonamiento y, en este caso, se enrasa periódicamente.nivel. Luego, la superficie de la arena se puede estabilizar con un compuesto de encolado. El patrón se coloca en la arena y se agrega otro segmento de caja de moldeo. Se apisona arena adicional sobre y alrededor del patrón. Finalmente se coloca una tapa sobre la caja y se le da la vuelta y se le quita el pestillo, de modo que se puedan separar las mitades del molde y quitar el patrón con su bebedero y patrones de ventilación. Se pueden agregar aprestos adicionales y se corrigen los defectos introducidos por la eliminación del patrón. La caja se cierra de nuevo. Esto forma un molde "verde" que debe secarse para recibir el metal caliente. Si el molde no se seca lo suficiente, puede ocurrir una explosión de vapor que puede arrojar metal fundido. En algunos casos, la arena puede estar aceitada en lugar de humedecida, lo que hace posible lanzar sin esperar a que la arena se seque.