Soldadura por resistencia eléctrica

La soldadura por resistencia eléctrica ( ERW ) es un proceso de soldadura en el que las partes metálicas en contacto se unen permanentemente calentándolas con una corriente eléctrica, derritiendo el metal en la unión. [1] La soldadura por resistencia eléctrica se utiliza ampliamente, por ejemplo, en la fabricación de tubos de acero y en el montaje de carrocerías para automóviles. [2]La corriente eléctrica puede suministrarse a electrodos que también aplican presión de sujeción, o puede ser inducida por un campo magnético externo. El proceso de soldadura por resistencia eléctrica se puede clasificar adicionalmente por la geometría de la soldadura y el método de aplicación de presión a la junta: soldadura por puntos, soldadura por costura, soldadura por destello, soldadura por proyección, por ejemplo. Algunos factores que influyen en el calor o las temperaturas de soldadura son las proporciones de las piezas de trabajo, el recubrimiento metálico o la falta de recubrimiento, los materiales del electrodo, la geometría del electrodo, la fuerza de presión del electrodo, la corriente eléctrica y la duración del tiempo de soldadura. Se forman pequeños charcos de metal fundido en el punto de mayor resistencia eléctrica (las superficies de conexión o "unión") como una corriente eléctrica (100 a 100 000 A) pasa a través del metal. En general, los métodos de soldadura por resistencia son eficientes y causan poca contaminación, pero sus aplicaciones se limitan a materiales relativamente delgados.

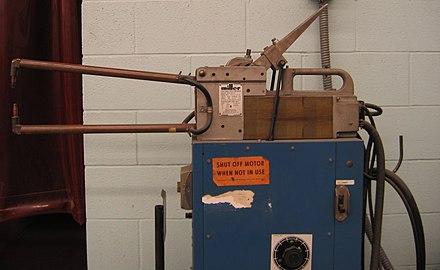

La soldadura por puntos es un método de soldadura por resistencia que se utiliza para unir dos o más láminas de metal superpuestas, postes, proyecciones, colgadores de cables eléctricos, algunas aletas de intercambiador de calor y algunos tubos. Por lo general, las fuentes de energía y los equipos de soldadura se dimensionan para el grosor específico y el material que se suelda entre sí. El espesor está limitado por la salida de la fuente de poder de soldadura y por lo tanto el rango del equipo debido a la corriente requerida para cada aplicación. Se tiene cuidado de eliminar los contaminantes entre las superficies de contacto. Por lo general, dos electrodos de cobre. se utilizan simultáneamente para sujetar las láminas de metal y hacer pasar la corriente a través de las láminas. Cuando la corriente pasa a través de los electrodos hacia las láminas, se genera calor debido a la mayor resistencia eléctrica donde las superficies se contactan entre sí. Como la resistencia eléctrica del material provoca una acumulación de calor en las piezas de trabajo entre los electrodos de cobre, el aumento de temperatura provoca una resistencia creciente y da como resultado un baño de fusión contenido la mayor parte del tiempo entre los electrodos. A medida que el calor se disipa por toda la pieza de trabajo en menos de un segundo (el tiempo de soldadura por resistencia generalmente se programa como una cantidad de ciclos de CA o milisegundos), el estado fundido o plástico crece para encontrarse con las puntas de soldadura. Cuando se detiene la corriente, las puntas de cobre enfrían la soldadura por puntos, lo que hace que el metal se solidifique bajo presión.Los electrodos de cobre enfriados por agua eliminan el calor de la superficie rápidamente, acelerando la solidificación del metal, ya que el cobre es un excelenteconductor . La soldadura por puntos por resistencia normalmente emplea energía eléctrica en forma de corriente continua , corriente alterna , corriente continua de media onda de frecuencia media o corriente continua de media onda de alta frecuencia.

Si se aplica demasiado calor o se aplica demasiado rápido, o si la fuerza entre los materiales base es demasiado baja o el recubrimiento es demasiado grueso o demasiado conductor, entonces el área fundida puede extenderse al exterior de las piezas de trabajo, escapando de la fuerza de contención. de los electrodos (a menudo hasta 30.000 psi). Esta explosión de metal fundido se llama expulsión, y cuando esto ocurre, el metal será más delgado y tendrá menos resistencia que una soldadura sin expulsión. El método común para verificar la calidad de una soldadura es una prueba de pelado. Una prueba alternativa es la prueba de tracción restringida, que es mucho más difícil de realizar y requiere equipo calibrado. Debido a que ambas pruebas son de naturaleza destructiva (lo que resulta en la pérdida de material vendible), los métodos no destructivos, como la evaluación por ultrasonido, se encuentran en varios estados de adopción temprana por parte de muchos fabricantes de equipos originales.