Este artículo necesita citas adicionales para su verificación . ( octubre de 2009 ) ( Aprenda cómo y cuándo eliminar este mensaje de plantilla ) |

El prensado en caliente es un proceso de pulvimetalurgia de alta presión y baja tasa de deformación para formar un polvo o un compacto de polvo a una temperatura lo suficientemente alta como para inducir los procesos de sinterización y fluencia . [1] Esto se logra mediante la aplicación simultánea de calor y presión.

El prensado en caliente se utiliza principalmente para fabricar materiales duros y quebradizos . Un gran uso es en la consolidación de herramientas de corte de material compuesto de diamante-metal y cerámicas técnicas . La densificación funciona mediante el reordenamiento de las partículas y el flujo de plástico en los contactos de las partículas. El polvo suelto o la parte precompactada se llena en la mayoría de los casos en un molde de grafito que permite el calentamiento por inducción o resistencia hasta temperaturas típicas de 2.400 ° C (4.350 ° F). Se pueden aplicar presiones de hasta 50 MPa (7.300 psi). Otro gran uso es el prensado de diferentes tipos de polímeros.

Dentro de la tecnología de prensado en caliente, se pueden encontrar tres tipos distintos de calentamiento en uso: calentamiento por inducción , calentamiento por resistencia indirecta y técnica de sinterización asistida en campo (FAST) / prensado en caliente directo.

Calentamiento inductivo [ editar ]

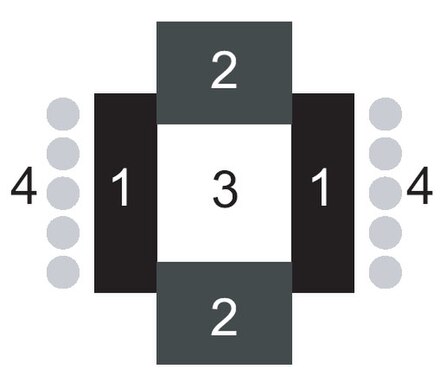

En este proceso, el calor se produce dentro del molde cuando se somete a un campo electromagnético de alta frecuencia, generado mediante el uso de una bobina de inducción acoplada a un generador electrónico. El molde está hecho de grafito o acero y uno o dos cilindros ejercen presión sobre los punzones. El molde se coloca dentro de la bobina de inducción. La ventaja aquí es que la presión y la potencia inductiva son completamente independientes. Incluso los polvos con una fase líquida son aptos para este proceso y también son posibles bajas presiones. Entre las desventajas se encuentran el costo de un generador de alta frecuencia y la necesidad de una alineación adecuada. Si el molde se coloca descentrado, la distribución del calor es desigual. Pero la principal desventaja es la dependencia del proceso de un buen acoplamiento inductivo yconductividad térmica del molde. El campo magnético puede penetrar en el molde solo de 0,5 mm a 3 mm. A partir de ahí, el calor tiene que ser "transportado" al molde por la conductividad térmica del material del molde. El calentamiento uniforme es mucho más difícil si el espacio de aire entre el molde y la bobina inductiva no es el mismo en todo el perfil del molde. Otro problema potencial es la velocidad de calentamiento. Una tasa de calentamiento demasiado alta resultará en grandes diferencias de temperatura entre la superficie y el núcleo que pueden destruir el molde.

Calentamiento por resistencia indirecta [ editar ]

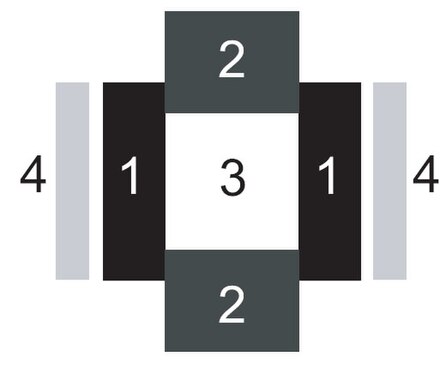

Con tecnología de calentamiento por resistencia indirecta, el molde se coloca en una cámara de calentamiento. La cámara se calienta mediante elementos calefactores de grafito. Estos elementos se calientan mediante corriente eléctrica. A continuación, el calor se transfiere al molde por convección . A medida que la energía eléctrica calienta los elementos calefactores que luego calientan el molde de manera secundaria, el proceso se denomina calentamiento por resistencia indirecta.

Las ventajas son las altas temperaturas alcanzables, independientes de la conductividad del molde e independientes del calor y la presión. La principal desventaja es el tiempo que se tarda en calentar el molde. Se necesita un tiempo relativamente largo para que tenga lugar la transferencia de calor desde la atmósfera del horno a la superficie del molde y, posteriormente, a lo largo de la sección transversal del molde.

Técnica de sinterización asistida por campo (FAST) / Sinterización por plasma de chispa (SPS) [ editar ]

La idea básica de sinterizar con corriente eléctrica atravesando el molde es bastante antigua. El calentamiento por resistencia de polvos de carburo cementado fue patentado por Tayler [2] ya en 1933. Este método está experimentando un renovado interés en la actualidad. La corriente puede ser de CC o CA pulsada o no pulsada. Spark Plasma Sintering (SPS) es un nombre común para esta técnica, sin embargo, es técnicamente incorrecto ya que hasta ahora no se ha validado ninguna chispa ni plasma. Otros nombres comunes para esta técnica son Sinterización de corriente continua, Prensado en caliente rápido, Prensado en caliente directo, entre otros. Todas estas técnicas se resumen bajo el término genérico "Técnica de sinterización asistida por campo (FAST)". [3]

La razón de peso para acortar el tiempo del ciclo fue evitar el crecimiento de granos y también ahorrar energía. En el prensado directo en caliente, el molde se conecta directamente a la energía eléctrica. La resistividad del molde y la parte de polvo genera el calor directamente en el molde. Esto da como resultado velocidades de calentamiento muy altas. Además, esto conduce a un aumento significativo de la actividad de sinterización de los agregados de polvo metálico fino, lo que hace posibles tiempos de ciclo cortos de unos pocos minutos. Además, este proceso reduce el umbral de temperatura y presión de sinterización en comparación con lo que se requiere en los procesos de sinterización convencionales. Los dos métodos anteriores dependen estrechamente de una propiedad intrínseca del material del molde, es decir, su conductividad térmica. Sin embargo, con el calentamiento por resistencia directa, el calor se genera donde se necesita.

Las últimas investigaciones sugieren que no existe una diferencia básica entre la sinterización con corriente pulsada o no pulsada (SPS o FAST). En principio, se pueden lograr los mismos resultados de sinterización mejorados (en comparación con el prensado en caliente convencional) mediante todas las técnicas de prensado en caliente directo, si la mejora se debe únicamente al calentamiento in situ del polvo. [4] Si se presentan efectos físicos adicionales, que están asociados a la densidad de la corriente eléctrica en sí (que depende en gran medida del tipo de polvo), una corriente pulsada con frecuencia tiene efectos beneficiosos adicionales, porque durante cada pulso la densidad de la corriente eléctrica alcanza un máximo de valor significativamente más alto que una corriente CC con una potencia calorífica comparable. [ cita requerida ]

Aplicaciones [ editar ]

Recientemente, se ha logrado la fabricación de elementos críticos como blancos de pulverización catódica y componentes cerámicos de alto rendimiento, como carburo de boro , diboruro de titanio y sialón . Usando polvo de metal, la conductividad del molde es ideal para un calentamiento rápido de la pieza de trabajo. Los moldes con un diámetro grande y una altura relativamente pequeña se pueden calentar rápidamente. El proceso es especialmente adecuado para aplicaciones que requieren altas velocidades de calentamiento. Esto se aplica a materiales que solo se pueden mantener a altas temperaturas brevemente, o para procesos que requieren velocidades de calentamiento rápidas para una alta productividad.

Con la tecnología de prensado directo en caliente, los materiales se pueden sinterizar hasta su densidad final. La precisión de la forma cercana a la red lograda es muy alta y, a menudo, elimina el reprocesamiento mecánico de materiales que a menudo son difíciles de procesar.

En la industria de materiales de fricción, el prensado directo en caliente juega un papel cada vez más importante en la producción de pastillas de freno y embragues sinterizados. Las pastillas de freno sinterizadas se utilizan cada vez más para aplicaciones de motocicletas y trenes de alta velocidad, así como para aplicaciones de energía eólica, vehículos todo terreno, bicicletas de montaña y aplicaciones industriales. Los discos de embrague sinterizados se utilizan principalmente para camiones pesados, embarcaciones, tractores y otras máquinas agrícolas.

Las instalaciones de investigación, como universidades e institutos, aprovechan los cortos ciclos de sinterización, lo que acelera el proceso de investigación.

El trabajo de desarrollo reciente incluye disipadores de calor compuestos de metal y diamante, por ejemplo, en aplicaciones LED y láser. La sinterización de compuestos de metal y diamante con prensas directas en caliente se remonta a la década de 1950 desde que se practicaba comúnmente en la industria de herramientas de diamante.

Notas [ editar ]

- ^ Alemán, RM: AZ of Powder Metalurgy , página 103. Elsevier, 2005.

- ^ Tayler, GF: Aparato para hacer composiciones de metales duros , Patente de Estados Unidos 1.896.854, 7 de febrero de 1933

- ^ Guillon, O .; et al. (2014). "Tecnología de sinterización asistida por campo / Sinterización por plasma de chispa: Mecanismos, materiales y desarrollos tecnológicos" . Materiales de ingeniería avanzada . 16 (7): 830–849. doi : 10.1002 / adem.201300409 .

- ^ "Directorio internacional de metalurgia de polvos" (4 de enero de 2012): Simposio de Hagen 2011: una revisión de la sinterización por plasma de chispa por el profesor Bernd Kieback, director de Fraunhofer IFAM Branch Lab Dresden y el Instituto de ciencia de materiales de la Universidad Técnica de Dresde ( Alemania). El resumen ha sido publicado por el Dr. Georg Schlieper.