Las juntas atornilladas son uno de los elementos más comunes en la construcción y el diseño de máquinas. Consisten en sujetadores que capturan y unen otras partes, y se fijan con el acoplamiento de roscas .

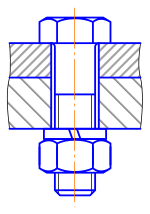

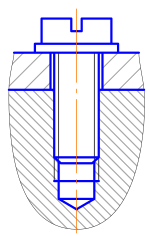

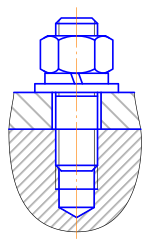

Hay dos tipos principales de diseños de juntas atornilladas: juntas de tensión y juntas de corte.

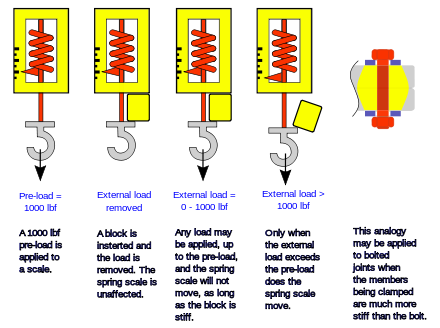

En la junta de tensión, el perno y los componentes sujetos de la junta están diseñados para transferir bien una carga de tensión aplicada a través de la junta por medio de los componentes sujetos mediante el diseño de un equilibrio adecuado entre la rigidez de la junta y el perno. La junta debe diseñarse de manera que la carga de la abrazadera nunca sea superada por las fuerzas de tensión externas que actúan para separar la junta. Si las fuerzas de tensión externas superan la carga de la abrazadera (precarga del perno), los componentes de la unión sujetada se separarán, lo que permitirá el movimiento relativo de los componentes.

El segundo tipo de unión atornillada transfiere la carga aplicada en corte del vástago del perno y se basa en la resistencia al corte del perno. Las cargas de tensión en una junta de este tipo son solo incidentales. Aún se aplica una precarga, pero la consideración de la flexibilidad de la junta no es tan crítica como en el caso en el que las cargas se transmiten a través de la junta en tensión. Otras juntas de corte de este tipo no emplean una precarga en el perno, ya que están diseñadas para permitir la rotación de la junta alrededor del perno, pero utilizan otros métodos para mantener la integridad del perno / junta. Las juntas que permiten la rotación incluyen conexiones de horquilla y dependen de un mecanismo de bloqueo (como arandelas de seguridad , adhesivos para roscas y tuercas de seguridad ).

El diseño adecuado de la junta y la precarga de los pernos proporcionan propiedades útiles:

- Para cargas de tensión cíclicas, el sujetador no está sujeto a la amplitud total de la carga; como resultado, la vida a fatiga del sujetador aumenta o, si el material exhibe un límite de resistencia , su vida se extiende indefinidamente. [1]

- Siempre que las cargas de tensión externas en una junta no excedan la carga de la abrazadera, el sujetador no está sujeto a movimiento que lo afloje, obviando la necesidad de mecanismos de bloqueo. (Cuestionable en las entradas de vibración).

- Para la junta de corte, una fuerza de sujeción adecuada en los componentes de la junta evita el movimiento relativo de esos componentes y el desgaste por fricción de aquellos que podrían resultar en el desarrollo de grietas por fatiga.

En los casos de diseño de juntas de tensión y cortante, cierto nivel de precarga de tensión en el perno y la precarga de compresión resultante en los componentes sujetos es esencial para la integridad de la junta. El objetivo de precarga se puede lograr mediante una variedad de métodos: aplicando un par medido al perno, midiendo la extensión del perno, calentando para expandir el perno y luego girando la tuerca hacia abajo, apretando el perno hasta el punto de fluencia, probando por ultrasonidos o aplicando un cierto número de grados de rotación relativa de los componentes roscados. Cada método tiene una serie de incertidumbres asociadas, algunas de las cuales son muy sustanciales.

Teoría [ editar ]

Por lo general, un perno se tensa (precarga) mediante la aplicación de un par de torsión a la cabeza del perno o a la tuerca. El par aplicado hace que el perno "trepe" por la rosca provocando un tensado del perno y una compresión equivalente en los componentes que se sujetan con el perno. La precarga desarrollada en un perno se debe al par aplicado y es función del diámetro del perno, la geometría de las roscas y los coeficientes de fricción que existen en las roscas y debajo de la cabeza del perno o tuerca apretada. La rigidez de los componentes sujetos por el perno no tiene relación con la precarga que desarrolla el par. Sin embargo, la rigidez relativa del perno y los componentes de la junta sujetadeterminar la fracción de la carga de tensión externa que soportará el perno y que, a su vez, determina la precarga necesaria para evitar la separación de la junta y por ese medio para reducir el rango de tensión que experimenta el perno cuando la carga de tensión se aplica repetidamente. Esto determina la durabilidad del perno cuando se somete a cargas de tensión repetidas. Mantener una precarga suficiente de la junta también previene el deslizamiento relativo de los componentes de la junta que produciría desgaste por rozamiento que podría resultar en una falla por fatiga de esas partes.Mantener una precarga suficiente de la junta también previene el deslizamiento relativo de los componentes de la junta que produciría desgaste por rozamiento que podría resultar en una falla por fatiga de esas partes.Mantener una precarga suficiente de la junta también previene el deslizamiento relativo de los componentes de la junta que produciría desgaste por rozamiento que podría resultar en una falla por fatiga de esas partes.

La carga de la abrazadera, también llamada precarga de un sujetador, se crea cuando se aplica un par de torsión y, por lo tanto, desarrolla una precarga de tracción que generalmente es un porcentaje sustancial de la resistencia de prueba del sujetador . Los sujetadores se fabrican según varios estándares que definen, entre otras cosas, su resistencia. Las tablas de par están disponibles para especificar el par requerido para un sujetador dado según su clase de propiedad (finura de fabricación y ajuste) y grado (resistencia a la tracción).

Cuando se aprieta un sujetador, se desarrolla una precarga de tensión en el perno y se desarrolla una precarga de compresión igual en las piezas que se sujetan. Esto se puede modelar como un ensamblaje similar a un resorte que tiene una supuesta distribución de la tensión de compresión en los componentes de la junta sujeta. Cuando se aplica una carga de tensión externa, alivia las tensiones de compresión inducidas por la precarga en los componentes sujetos, por lo tanto, la precarga que actúa sobre los componentes de la junta comprimida proporciona a la carga de tensión externa una ruta (a través de la junta) que no es a través del perno. En una junta bien diseñada, quizás el 80-90% de la carga de tensión aplicada externamente pasará a través de la junta y el resto a través del perno. Esto reduce la carga de fatiga del perno.

Cuando las partes fijadas son menos rígidas que el sujetador (las que utilizan juntas blandas comprimidas, por ejemplo), este modelo se rompe y el sujetador se somete a una carga de tensión que es la suma de la precarga de tensión y la carga de tensión externa.

En algunas aplicaciones, las juntas se diseñan de modo que el sujetador eventualmente falle antes que los componentes más costosos. En este caso, reemplazar un sujetador existente con un sujetador de mayor resistencia puede resultar en daños al equipo. Por lo tanto, generalmente es una buena práctica reemplazar los sujetadores viejos con sujetadores nuevos del mismo grado.

Calculando el par [ editar ]

Las uniones diseñadas requieren que se elija el par de torsión para proporcionar la precarga de tensión correcta. La aplicación del par de torsión a los sujetadores se logra comúnmente con una llave dinamométrica . [2] El valor de torque requerido para una aplicación particular de sujetador puede ser citado en el documento estándar publicado, definido por el fabricante o calculado. El lado de la fijación roscada que tiene la menor fricción debe recibir un par de torsión mientras que el otro lado está sujeto o impedido que gire de otro modo.

Una relación común utilizada para calcular el par para una precarga deseada tiene en cuenta la geometría de la rosca y la fricción en las roscas y debajo de la cabeza del perno o la tuerca. Lo siguiente supone que se utilizan tornillos y roscas estándar ISO o estándar nacional:

dónde

- es el par requerido

- es el factor de nuez

- es la precarga deseada

- es el diámetro del perno

El factor de tuerca K tiene en cuenta la geometría de la rosca, la fricción y el paso. Cuando se utilizan roscas ISO y Unified National Standard, el factor de tuerca es: [3]

dónde

- = el diámetro medio de la rosca, cercano al diámetro primitivo.

- = diámetro nominal del perno

- = (paso de rosca) / (pi * d m )

- Paso de rosca = 1 / N donde N es el número de roscas por pulgada o mm

- = coeficiente de fricción en las roscas

- = la mitad del ángulo de la rosca (típicamente 60 °) = 30 °

- = coeficiente de fricción bajo cabeza o tuerca apretada

Cuando = = 0.15, las dimensiones utilizadas corresponden a cualquier tamaño de perno grueso o fino, y el factor de tuerca es K ≈ 0.20, la relación torque / precarga se convierte en:

Un estudio del efecto de apretar dos muestras, una lubricada y la otra sin lubricar, pernos de 1/2 pulg.- 20 UNF a 800 lb-in, produjo la misma precarga media de 7700 lbf. Las precargas para la muestra de perno sin lubricar tenían una desviación estándar del valor medio de 1100 lbf, mientras que la muestra lubricada tenía una desviación estándar de 680 lbf. Si el valor de precarga y los pares de torsión se utilizan en la relación anterior para resolver el factor de tuerca, se encuentra que es K = 0,208, que está muy cerca del valor recomendado de 0,20 [3]

| Método | Precisión |

| Llave dinamométrica en pernos sin lubricar | ± 35% |

| Llave dinamométrica en pernos chapados en cad | ± 30% |

| Llave dinamométrica en pernos lubricados | ± 25% |

| Lavadora indicadora de precarga | ± 10% |

| Llave controlada por computadora (por debajo del rendimiento) | ± 15% |

| Llave controlada por computadora (detección de rendimiento) | ± 8% |

| Alargamiento del perno | ± 5% |

| Medidores de deformación | ± 1% |

| Monitoreo ultrasónico | ± 1% |

La precarga de perno preferida para aplicaciones estructurales debe ser al menos el 75% de la carga de prueba del sujetador [2] para los sujetadores de mayor resistencia y tan alta como el 90% de la carga de prueba para los sujetadores permanentes. Para lograr los beneficios de la precarga, la fuerza de sujeción debe ser mayor que la carga de separación de la junta. Para algunas juntas, se requieren varios sujetadores para asegurar la junta; todos estos se aprietan a mano antes de aplicar el par final para asegurar un asentamiento uniforme de la junta.

La precarga lograda al apretar un perno es causada por la parte del par que es efectiva. La fricción en las roscas y debajo de la tuerca o la cabeza del perno consume una fracción del par aplicado. Gran parte del torque aplicado se pierde superando la fricción debajo de la cabeza del perno o tuerca apretados (50%) y en las roscas (40%). El 10% restante del par aplicado hace un trabajo útil para estirar el perno y proporcionar la precarga. Inicialmente, a medida que se aplica el par, debe superar la fricción estática debajo de la cabeza del perno o tuerca (dependiendo de qué extremo se apriete) y también en las roscas. Finalmente, prevalece la fricción dinámica y el par se distribuye en un 50/40/10% a medida que se tensa el perno.El valor de torsión depende de la fricción producida en las roscas y debajo de la cabeza del perno o tuerca con torsión y del material o arandela sujetado, si se usa. Esta fricción puede verse afectada por la aplicación de un lubricante o cualquier recubrimiento (por ejemplo, cadmio o zinc) aplicado a las roscas, y el estándar del sujetador define si el valor de torque es para roscado seco o lubricado, ya que la lubricación puede reducir el valor de torque en 15 % a 25%; lubricar un sujetador diseñado para ser apretado en seco podría apretarlo en exceso, lo que podría dañar el roscado o estirar el sujetador más allá de su límite elástico, reduciendo así su capacidad de sujeción.ya que la lubricación puede reducir el valor de par entre un 15% y un 25%; lubricar un sujetador diseñado para ser apretado en seco podría apretarlo en exceso, lo que podría dañar el roscado o estirar el sujetador más allá de su límite elástico, reduciendo así su capacidad de sujeción.ya que la lubricación puede reducir el valor de par entre un 15% y un 25%; lubricar un sujetador diseñado para ser apretado en seco podría apretarlo en exceso, lo que podría dañar el roscado o estirar el sujetador más allá de su límite elástico, reduciendo así su capacidad de sujeción.

Se puede apretar la cabeza del perno o la tuerca. Si uno tiene un área de rodamiento más grande o el coeficiente de fricción, requerirá más torque para proporcionar la misma precarga objetivo. [5] Los sujetadores solo deben apretarse si están colocados en los orificios de paso .

Las llaves dinamométricas no dan una medida directa de la precarga en el perno.

Los métodos más precisos para determinar la precarga se basan en definir o medir la extensión del tornillo desde la tuerca. Alternativamente, la medición de la rotación angular de la tuerca puede servir como base para definir la extensión del tornillo en base al paso de rosca del sujetador . [6] La medición directa de la extensión del tornillo permite calcular con mucha precisión la fuerza de sujeción. Esto se puede lograr usando un indicador de prueba de cuadrante , leyendo la deflexión en la cola del sujetador, usando un medidor de tensión o una medición de longitud ultrasónica.

La precarga del perno también se puede controlar apretando el perno hasta el punto de ceder. En algunas circunstancias, un operador calificado puede sentir la disminución del trabajo requerido para girar la llave dinamométrica a medida que el material del perno comienza a ceder. En ese punto, el perno tiene una precarga determinada por el área del perno y el límite elástico del material del perno. Esta técnica puede ejecutarse con mayor precisión mediante máquinas especialmente construidas. Debido a que este método solo funciona para precargas muy altas y requiere herramientas comparativamente costosas, solo se usa comúnmente para aplicaciones específicas, principalmente en motores de alto rendimiento. [7] [8]

No existe (todavía) un método simple para medir la tensión de un sujetador in situ. Todos los métodos, del menos al más preciso, implican primero relajar el sujetador, luego aplicarle fuerza y cuantificar la cantidad resultante de alargamiento logrado. Esto se conoce como "volver a apretar" o "volver a tensar", según la tecnología que se utilice.

Las tecnologías empleadas en este proceso pueden ser:

Se utiliza una llave dinamométrica electrónica en el sujetador en cuestión, de modo que el par aplicado se pueda medir a medida que aumenta en magnitud.

Los desarrollos tecnológicos recientes han permitido establecer tensiones (± 1%) mediante el uso de pruebas ultrasónicas. Esto proporciona la misma precisión que la de las galgas extensométricas sin tener que colocar galgas extensométricas en cada sujetador.

Otro método que indica tensión (principalmente en el montaje de acero) implica el uso de arandelas de presión. Se trata de arandelas perforadas y rellenas con RTV naranja . Cuando se ha aplicado una determinada cantidad de fuerza (± 10%), aparecen las hebras de goma naranja.

Los usuarios de gran volumen (como los fabricantes de automóviles) utilizan con frecuencia destornilladores de tuerca controlados por computadora . Con tales máquinas, la computadora tiene el control de apagar el mecanismo de torsión cuando se alcanza un valor predeterminado. Estas máquinas se utilizan a menudo para montar y apretar tuercas de rueda en una línea de montaje, y también se han desarrollado para su uso en bahías de montaje de neumáticos de plantas móviles en emplazamientos mineros.

Interacción con el hilo [ editar ]

El acoplamiento de la rosca es la longitud o el número de roscas que se enganchan entre el tornillo y las roscas hembra. Las uniones atornilladas están diseñadas de modo que el vástago del perno falle en tensión antes de que las roscas fallen al cortarse, pero para que esto sea cierto, se debe lograr un enganche mínimo de la rosca. La siguiente ecuación define este compromiso de rosca mínimo: [9]

Donde L e es la longitud de acoplamiento de la rosca, A t es el área de tensión de tracción, D es el diámetro mayor del tornillo yp es el paso. Esta ecuación solo es válida si los materiales del tornillo y de la rosca hembra son iguales. Si no son iguales, se pueden usar las siguientes ecuaciones para determinar la longitud de hilo adicional que se requiere: [9]

Donde L e2 es el nuevo enganche de rosca requerido.

Si bien estas fórmulas brindan un compromiso de rosca mínimo absoluto, muchas industrias especifican que las conexiones atornilladas estén al menos completamente enganchadas. Por ejemplo, la FAA ha determinado que, en casos generales, al menos una rosca debe sobresalir de cualquier conexión atornillada. [1]

Modos de falla [ editar ]

El modo más común de falla es la sobrecarga: las fuerzas operativas de la aplicación producen cargas que exceden la carga de la abrazadera, lo que hace que la junta se afloje con el tiempo o falle catastróficamente.

Un apriete excesivo puede causar fallas al dañar las roscas y deformar el sujetador, aunque esto puede suceder durante mucho tiempo. La falta de apriete puede causar fallas al permitir que una articulación se afloje y también puede permitir que la articulación se flexione y, por lo tanto, falle por fatiga.

El brinchado puede ocurrir con arandelas de mala calidad, lo que lleva a una pérdida de carga de la abrazadera y la consiguiente falla de la junta.

Otros modos de falla incluyen corrosión , empotramiento y exceder el límite de esfuerzo cortante .

Las uniones atornilladas se pueden usar intencionalmente como piezas de sacrificio , que están destinadas a fallar antes que otras piezas, como en un pasador de seguridad .

Mecanismos de bloqueo [ editar ]

Los mecanismos de bloqueo evitan que las uniones atornilladas se aflojen. Son necesarios cuando la vibración o el movimiento de la junta causarán la pérdida de la carga de la abrazadera y la falla de la junta, y en equipos donde la seguridad de las juntas atornilladas es esencial. Una prueba predominante para el comportamiento de auto aflojamiento es la prueba de Junker .

- Tuercas de atasco: dos tuercas, apretadas entre sí. En esta aplicación, se debe colocar una tuerca más delgada adyacente a la junta y apretar una tuerca más gruesa. La tuerca más gruesa aplica más fuerza a la unión, primero aliviando la fuerza en las roscas de la tuerca más delgada y luego aplicando una fuerza en la dirección opuesta. De esta manera, la tuerca más gruesa presiona firmemente el lado de las roscas alejado de la unión, mientras que la tuerca más delgada presiona el lado de las roscas más cercano a la unión, bloqueando firmemente las dos tuercas contra las roscas en ambas direcciones. [10]

- Bloqueo de roscas por fricción - Se instala un inserto en las roscas internas (ya sea metálico o no metálico, por ejemplo, tuerca Nyloc ) o un tapón / parche de material no metálico en las roscas externas. Este material se une a las roscas del sujetador opuesto con una fuerza de fricción y crea un par predominante, que resiste el retroceso o aflojamiento del sujetador. [11]

- Compuestos de bloqueo químico: el uso de un compuesto de bloqueo químico une las roscas cuando el compuesto cura. Ejemplos de un compuesto de este tipo incluyen compuestos anaeróbicos como Loctite , que cura en ausencia de oxígeno y actúa como un adhesivo para unir las roscas de la junta. [11] Los métodos de bloqueo químico crean fricción después del par de arranque. El par de torsión predominante suele ser superior a cero, ya que el polímero curado aún crea fricción al girar la tuerca. [ cita requerida ]

- Insertos de bloqueo de tornillos: este tipo de sujetadores sirve como un dispositivo de bloqueo al sujetar las roscas de los pernos, evitando efectivamente que los pernos se aflojen bajo vibración. El diseño simplista del inserto permite un fácil montaje y desmontaje sin relajar el agarre de los sujetadores. [12]

- Cable de seguridad: se perforan agujeros en las tuercas y cabezas de los pernos, y el cable se enrosca a través de los agujeros para evitar la rotación inversa. Este método de bloqueo requiere mucha mano de obra, pero todavía se utiliza en juntas críticas. [13]

Golpe de perno [ editar ]

Esta sección necesita expansión . Puede ayudar agregando más . ( Septiembre de 2008 ) |

Los golpes de cerrojo ocurren en edificios cuando las uniones atornilladas se deslizan hacia el "cojinete bajo carga", causando así un ruido fuerte y potencialmente aterrador que se asemeja a un disparo de rifle que, sin embargo, no tiene importancia estructural y no representa ninguna amenaza para los ocupantes.

Una unión atornillada entre dos elementos puede actuar como una unión de tipo cojinete o una unión de fricción. En la junta de fricción, los elementos se sujetan entre sí con suficiente fuerza para que la fricción resultante entre las superficies sujetadas evite que se deslicen lateralmente unas sobre otras.

En la articulación del cojinete, el propio perno limita el movimiento lateral de los elementos por el vástago del perno que se apoya en los lados de los orificios en los elementos sujetos. Tales uniones requieren menos fuerza de sujeción, porque no se requiere un alto nivel de fricción entre las superficies de sujeción. El espacio libre entre el perno y los orificios significa que puede producirse algún movimiento lateral antes de que el perno se apoye contra los lados de los orificios.

Incluso cuando se diseña como una junta de apoyo, la fricción de la superficie entre los elementos sujetados puede ser suficiente para resistir el movimiento durante algún tiempo, especialmente cuando es posible que el edificio aún no esté completamente cargado, por lo que inicialmente funciona como una junta de fricción. Cuando la fuerza lateral es suficiente para superar esta fricción, los elementos de sujeción se mueven hasta que los lados de los orificios se apoyan contra el vástago del perno. Este movimiento - "deslizarse hacia el cojinete" - generalmente comienza y se detiene muy repentinamente, a menudo liberando energía elástica en los elementos asociados, lo que resulta en un golpe fuerte pero inofensivo. [14]

Normas internacionales [ editar ]

- SA-193 / SA-193M: "Especificación para materiales de pernos de acero aleado y acero inoxidable para servicio a alta temperatura"

- SA-194 / SA-194M: "Especificación para tuercas de acero al carbono y aleado para pernos para servicio a alta temperatura"

- SA-320 / SA-320M: "Especificación para materiales de pernos de acero aleado para servicio a baja temperatura"

- EN 1515: "Bridas y sus uniones - Atornillado"

- EN 1515-1: "Bridas y sus uniones. Atornillado. Parte 1: Selección del atornillado".

- EN 1515-2: "Bridas y sus uniones. Atornillado. Parte 2: Clasificación de los materiales de los pernos para bridas de acero, denominada PN".

- EN 1515-2: "Bridas y sus uniones. Atornillado. Parte 3: Clasificación de los materiales de los pernos para bridas de acero, clase designada".

- ISO 4014: "Pernos de cabeza hexagonal - Productos de grados A y B"

- ISO 4017: "Tornillos de cabeza hexagonal: grados de producto A y B"

- ISO 4032: "Tuercas hexagonales, estilo 1 - Productos de grados A y B"

- ISO 4033: "Tuercas hexagonales, estilo 2 - Productos de grados A y B"

Ver también [ editar ]

- Superficie de apoyo

- Proceso de fabricación de pernos

- Tuerca almenada / tornillo de cabeza (común en la industria aeronáutica)

- Bridas (atornilladas en pares)

- Prueba de Junker

- Contratuerca ( tuercas de torque predominante )

- Nuez de Nyloc

- Contratuerca de rosca distorsionada

- Cable de bloqueo

- Junta mecanica

- Templado y revenido (Q&T)

- Remache

- Estrés residual

- Adhesivo de hilo

Referencias [ editar ]

- Notas

- ^ Collins, pág. 481.

- ^ a b Oberg y col. 2004 , pág. 1495

- ↑ a b Shigley, Joseph (1977). Diseño de Ingeniería Mecánica . McGraw-Hill. págs. 246, 247. ISBN 0-07-056881-2.

- ^ Brown, mañana; Durbin, Baca. "Directriz para el diseño y análisis de juntas atornilladas: versión 1.0" (PDF) . Informe Sandia, SAND2008-0371 . Laboratorios Nacionales Sandia para el Departamento de Energía de los Estados Unidos. pag. 12 . Consultado el 4 de diciembre de 2013 .

- ^ "Ciencia de los pernos" . Bolt Science Limited . Consultado el 1 de diciembre de 2013 .

- ^ Oberg y col. 2004 , pág. 1499

- ^ "Apriete para ceder" . Medios de alta potencia . Consultado el 13 de abril de 2016 .

- ^ "Métodos para apretar sujetadores roscados" . Boltscience.com . Consultado el 13 de abril de 2016 .

- ^ a b Fórmula de compromiso de subproceso mínimo y cálculo ISO , consultado el 8 de febrero de 2010 .

- ^ "El uso de dos tuercas para evitar el autoajuste" . boltscience.com.

- ^ a b "Vibración aflojamiento de pernos y sujetadores roscados" . boltscience.com.

- ^ "Soluciones para evitar que se aflojen los sujetadores" . itafasteners.com.

- ^ "Criterios de diseño de sujetadores" .

- ^ Carter, CJ: "Intercambio de acero: pernos de golpe", MSC: Modern Steel Construction , julio de 1999.

- Bibliografía

- Collins, Jack A .; Staab, George H .; Busby, Henry R. (2002), Diseño mecánico de elementos y máquinas de máquinas , Wiley, ISBN 0-471-03307-3.

- Oberg, Erik; Jones, Franklin D .; McCauley, Christopher J .; Heald, Ricardo M. (2004), Machinery's Handbook (27a ed.), Industrial Press , ISBN 978-0-8311-2700-8.

Enlaces externos [ editar ]

| Wikimedia Commons tiene medios relacionados con Uniones atornilladas . |

- Calculadora de juntas atornilladas

- Fórmulas y calculadoras de tornillos

- El síndrome del perno que golpea AISC

- Golpe de pernos - otra perspectiva AISC

- Ciencia de los pernos: el efecto Jost

- Sujetadores roscados: ajuste a la tensión adecuada Documento MIL-HDBK-60 del Departamento de Defensa de EE. UU., 2.6MB pdf.

- Manual de diseño de sujetadores, NASA-RP-1228, 100pp, manual de la NASA de 1990 , 5.1 Mb, pdf.

- Mecánica de tornillos

- Circular de asesoramiento de la FAA 43.13-1B , párrafo 7-37 "Longitud de agarre"

- Análisis de juntas atornilladas

- Diseño de juntas atornilladas, ingeniería de fijación y soporte de diseño