En este artículo falta información sobre la distinción entre diacetato y triacetato en la sección de plomo y sus usos. ( Diciembre de 2020 ) |

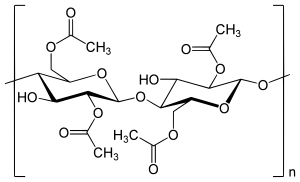

El acetato de celulosa se refiere a cualquier éster acetato de celulosa , generalmente diacetato de celulosa . Se preparó por primera vez en 1865. Un bioplástico , acetato de celulosa se utiliza como base de película en fotografía , como componente en algunos revestimientos y como material de montura para anteojos ; [1] También se utiliza como fibra sintética en la fabricación de filtros de cigarrillos y naipes . En la película fotográfica , la película de acetato de celulosa reemplazó a la película de nitratoen la década de 1950, siendo mucho menos inflamable y más barato de producir.

Historia [ editar ]

En 1865, el químico francés Paul Schützenberger descubrió que la celulosa reacciona con el anhídrido acético para formar acetato de celulosa. Los químicos alemanes Arthur Eichengrün y Theodore Becker inventaron las primeras formas solubles de acetato de celulosa en 1903. [2]

En 1904, Camille Dreyfus y su hermano menor Henri realizaron investigación y desarrollo químico sobre acetato de celulosa en un cobertizo en el jardín de su padre en Basilea , Suiza, que entonces era un centro de la industria de los tintes . Durante cinco años, los hermanos Dreyfus estudiaron y experimentaron de manera sistemática en Suiza y Francia. En 1910, estaban produciendo películas para la industria cinematográfica , y una cantidad pequeña pero en constante crecimiento de laca de acetato, llamada " droga ", se vendió a la industria aeronáutica en expansión para revestir la tela que cubría las alas y el fuselaje . [3]

En 1913, después de unos veinte mil experimentos separados, produjeron excelentes muestras de laboratorio de hilo de filamento continuo, algo que había eludido la industria del acetato de celulosa hasta ese momento. [3] Desafortunadamente, el estallido de la Primera Guerra Mundial pospuso el desarrollo comercial de este proceso.

En noviembre de 1914, el gobierno británico invitó a la Dra. Camille Dreyfus a viajar a Inglaterra para fabricar acetato, y se creó la "British Cellulose and Chemical Manufacturing Co". En 1917, después de que Estados Unidos entró en la guerra, el Departamento de Guerra de Estados Unidos invitó al Dr. Dreyfus a establecer una fábrica similar en Estados Unidos. Ambas operaciones se llevaron a cabo con éxito durante la guerra.

Después de la guerra, la atención volvió a la producción de fibras de acetato. El primer hilo era de buena calidad, pero la resistencia a las ventas era fuerte y los asociados de la seda trabajaron con celo para desacreditar el acetato y desalentar su uso. Sin embargo, la naturaleza termoplástica del acetato lo convirtió en una fibra excelente para el muaré porque el patrón era permanente y no se borraba. La misma característica también convirtió el plisado permanente en un hecho comercial por primera vez y dio un gran impulso de estilo a toda la industria del vestido. [3]

La mezcla de la seda y el acetato en los tejidos se realizó al principio, y casi de inmediato también se mezcló el algodón, haciendo posible tejidos de bajo costo mediante una fibra que entonces era más barata que la seda o el acetato. Hoy en día, el acetato se mezcla con seda, algodón , lana , nailon , etc. para brindar a las telas una excelente recuperación de arrugas, buen peso, tacto, calidad de drapeado, secado rápido, estabilidad dimensional adecuada, potencial de patrón de tinte cruzado, a un precio muy competitivo. [3]

Usos [ editar ]

Fibra [ editar ]

La fibra de acetato de celulosa, una de las primeras fibras sintéticas, se basa en celulosa de pulpa de algodón o de árbol (" biopolímeros "). Estas "fibras celulósicas" han sido reemplazadas en muchas aplicaciones por fibras a base de petróleo más baratas ( nailon y poliéster ) en las últimas décadas. [4]

Los nombres comerciales del acetato incluyen Acele, Avisco, Celanese, Chromspun y Estron. [5]

El acetato comparte muchas similitudes con el rayón y anteriormente se consideraba el mismo tejido. El acetato se diferencia del rayón en el empleo de ácido acético en la producción. Ahora se requiere que las dos telas se enumeren claramente en las etiquetas de las prendas. [6]

El rayón resiste el calor, mientras que el acetato es propenso a derretirse. El acetato debe lavarse con cuidado, ya sea a mano o en seco. [7] [8]

La naturaleza transpirable de la tela se adapta a su uso como forro. La tela de acetato se usa con frecuencia en vestidos de novia y otros atuendos de novia. [9] Su brillo lustroso y su textura suave y satinada la convierten en una buena alternativa a la seda. [7]

Propiedades [ editar ]

Esta sección está en formato de lista , pero puede leerse mejor en prosa . ( Junio de 2020 ) |

El acetato es una fibra manufacturada muy valiosa que es de bajo costo y tiene buenas cualidades de drapeado [ atribución necesaria ] . El acetato se usa en telas como satén , brocados , tejidos de punto y tafetán para acentuar el brillo, el cuerpo, la caída y la belleza.

- Mano: suave, tersa, seca, crujiente, resistente

- Comodidad: respira, absorbe, se seca rápidamente, no se adhiere estática

- Drapeado: los forros se mueven con los forros del cuerpo se adaptan a la prenda

- Color: los tonos brillantes profundos con teñido atmosférico cumplen con los requisitos de solidez del color

- Lustre: el reflejo de la luz crea una apariencia característica

- Rendimiento: no destiñe a las manchas de sudor, no destiñe a la limpieza en seco, permeable al aire y al vapor

- Tenacidad: fibra débil con tenacidad a la rotura de 1,2 a 1,4 g / d; pierde fuerza rápidamente cuando está mojado

- Abrasión: poca resistencia

- Retención de calor: mala retención térmica; sin potencial alergénico (hipoalergénico)

- Teñido: (dos métodos) método de teñido cruzado en el que los hilos de una fibra y los de otra fibra se tejen en una tela con un patrón deseado; El método de teñido en solución proporciona una excelente solidez del color bajo los efectos de la luz solar, la transpiración, los contaminantes del aire y el lavado [1] [10]

Características [ editar ]

Esta sección está en formato de lista , pero puede leerse mejor en prosa . ( Junio de 2020 ) |

- celulósico y termoplástico

- Absorción selectiva y eliminación de niveles bajos de ciertas sustancias químicas orgánicas.

- se adhiere fácilmente con plastificantes , calor y presión

- El acetato es soluble en muchos disolventes comunes (especialmente acetona y otros disolventes orgánicos) y se puede modificar para que sea soluble en disolventes alternativos, incluida el agua.

- hidrofílico : acetato se moja fácilmente, con buen transporte de líquidos y excelente absorción; en aplicaciones textiles, proporciona comodidad y absorbencia, pero también pierde resistencia cuando está mojado

- las fibras de acetato son hipoalergénicas

- área de superficie alta

- hecho de pulpa de madera , un recurso renovable

- se puede compostar o incinerar

- se puede teñir , sin embargo, se requieren tintes y pigmentos especiales, ya que el acetato no acepta tintes que se usan normalmente para algodón y rayón (esto también permite el teñido cruzado)

- resistente al moho y hongos

- Se debilita fácilmente con soluciones alcalinas fuertes y agentes oxidantes fuertes.

- generalmente se puede lavar o limpiar en seco ; generalmente no se encoge

Confusión con triacetato de celulosa [ editar ]

El acetato de celulosa y el triacetato de celulosa se denominan erróneamente la misma fibra; aunque son similares, sus identidades químicas difieren. El triacetato se conoce como una descripción genérica o acetato primario que no contiene grupo hidroxilo. La fibra de acetato se conoce como acetato modificado o secundario que tiene dos o más grupos hidroxilo. Las fibras de triacetato, aunque ya no se producen en los Estados Unidos, contienen una proporción más alta de acetato a celulosa que las fibras de acetato. [1]

Película [ editar ]

La película de acetato de celulosa , hecha de diacetato de celulosa y más tarde triacetato de celulosa , se introdujo en 1934 como reemplazo de la película de nitrato de celulosa que antes era estándar. Cuando se exponen al calor o la humedad, los ácidos de la base de la película comienzan a deteriorarse hasta un estado inutilizable, liberando ácido acético con un olor a vinagre característico, lo que hace que el proceso se conozca como " síndrome del vinagre ". El material de película de acetato todavía se usa en algunas aplicaciones, como el negativo de la cámara para películas. Desde la década de 1980, la película de poliéster (a veces denominada KodakEl nombre comercial "ESTAR Base") se ha vuelto más común, particularmente para aplicaciones de archivo. La película de acetato también se utilizó como base para la cinta magnética , antes de la llegada de la película de poliéster.

Cinta magnética [ editar ]

La cinta magnética de acetato de celulosa fue introducida por IBM en 1952 para su uso en su unidad de cinta IBM 726 en la computadora IBM 701 . Fue mucho más ligero y más fácil de manejar que la cinta metálica introducida por UNIVAC en 1951 para su uso en su UNISERVO unidad de cinta en el UNIVAC I ordenador. En 1956, la cinta magnética de acetato de celulosa fue reemplazada por la cinta magnética de película de PET más estable para su uso en su unidad de cinta IBM 727 .

Otros productos [ editar ]

Esta sección está en formato de lista , pero puede leerse mejor en prosa . ( Junio de 2020 ) |

- Indumentaria: botones, forros, blusas, vestidos, ropa de boda y fiesta, muebles para el hogar, cortinas, tapicería y fundas antideslizantes.

- Los armazones de anteojos se fabrican comúnmente con acetato de celulosa.

- Usos industriales: filtros de cigarrillos y otros filtros, depósitos de tinta para bolígrafos con punta de fibra .

- Productos de alta absorbencia: pañales y productos quirúrgicos.

- Los ladrillos originales de Lego se fabricaron a partir de acetato de celulosa desde 1949 hasta 1963.

- Cinta de premio: rosetas para eventos ecuestres, exposiciones de perros / gatos, premios corporativos, productos de publicidad e identificación, todos utilizan cinta de acetato de celulosa.

- Los naipes pueden estar hechos de acetato de celulosa.

- Juguetes

- Transparencias para retroproyección

Producción [ editar ]

La definición de la Comisión Federal de Comercio para fibra de acetato es: "Una fibra manufacturada en la que la sustancia que forma la fibra es acetato de celulosa. Cuando no menos del 92 por ciento de los grupos hidroxilo están acetilados, el término triacetato puede usarse como una descripción genérica de la fibra."

El acetato se deriva de la celulosa al deconstruir inicialmente la pulpa de madera en una celulosa blanca esponjosa purificada. Para fabricar un buen producto, se utilizan calidades especiales de pulpas, como pulpas disolventes. La reactividad desigual de la celulosa presenta un problema común que afecta la calidad del producto de acetato de celulosa. La celulosa se hace reaccionar con ácido acético y anhídrido acético en presencia de ácido sulfúrico . Se somete a una hidrólisis parcial controlada para eliminar el sulfato y un número suficiente de grupos acetato para dar al producto las propiedades deseadas. La unidad de anhidroglucosaes la estructura fundamental de repetición de la celulosa y tiene tres grupos hidroxilo que pueden reaccionar para formar ésteres de acetato . La forma más común de fibra de acetato de celulosa tiene un grupo acetato en aproximadamente dos de cada tres hidroxilos. Este diacetato de celulosa se conoce como acetato secundario, o simplemente como "acetato".

Una vez formado, el acetato de celulosa se disuelve en acetona , formando una solución viscosa para extrusión a través de hileras (que se asemejan a un cabezal de ducha). A medida que emergen los filamentos, el disolvente se evapora en aire caliente mediante hilado en seco, produciendo fibras finas de acetato de celulosa.

La primera fibra de acetato comercial de EE. UU. Fue producida por Celanese Corporation en 1924. Los productores actuales de fibra de acetato de EE. UU. Son Celanese y Eastman Chemical Company .

Método [ editar ]

Hasta el día de hoy, no se ha descubierto ningún proceso para la producción directa de acetatos de celulosa. Como los intentos de producir una esterificación parcial de la celulosa solo dan como resultado una mezcla de celulosa no acetilada y completamente acetilada, se aplica una síntesis de dos pasos: la celulosa se convierte primero siempre completamente en triacetato de celulosa y luego mediante hidrólisis en acetatos de celulosa con grados bajos. de esterificación. Así, la celulosa se convierte primero completamente en triacetato de celulosa y luego se produce acetato de celulosa con bajos grados de esterificación por hidrólisis.

La celulosa purificada de pulpa de madera o borras de algodón se mezcla con ácido acético glacial, anhídrido acético y un catalizador. La mezcla se envejece durante 20 horas durante las cuales se produce una hidrólisis parcial y la resina ácida precipita en forma de escamas. Estos se disuelven en acetona y la solución se purifica por filtración. La solución se extruye girando en una columna de aire caliente. Se recupera el disolvente. Los filamentos se estiran y enrollan en vigas, conos o bobinas listos para usar. Los filamentos finalmente se hilan en fibra.

La producción se divide en las siguientes etapas del proceso: [11] [12] [13]

- Acondicionamiento mecánico de la pulpa : La pulpa, que suele suministrarse en rollo o en hoja, se fibrila mediante distintos tipos de trituradoras, como molinos de martillos y refinadores de disco, por lo que la disposición sucesiva de ambos tipos de trituradoras asegura una disolución óptima.

- Pretratamiento químico: La celulosa fibrilada se trata con ácido acético (si es necesario con la adición de pequeñas cantidades de ácido sulfúrico) con agitación moderada a 25 ° C a 50 ° C durante aproximadamente 1 h, lo que da como resultado una evaporación y condensación continuas del ácido acético en el espacios entre las partículas de fibra. Esto hace que las partículas de celulosa se hinchen, lo que facilita la difusión de las partículas de disolvente en estas partículas durante la siguiente etapa del proceso. Además de este pretratamiento con vapor de ácido acético, también hay un pretratamiento en un estado de pulpa fina. En este proceso, la celulosa se introduce en grandes cantidades de agua o ácido acético diluido y se agita intensamente. Los pasos posteriores del proceso, como el prensado o el centrifugado, aumentan constantemente la concentración de celulosa en la pulpa. Al mismo tiempo,se añade ácido acético en concentraciones cada vez mayores. La ventaja de este proceso es el ahorro de trituración, ya que las capas de celulosa se pueden agregar directamente al tanque de agitación.

- Acetilación de la celulosa : en la producción comercial de acetatos de celulosa, el proceso del ácido acético o el proceso del cloruro de metilenose utilizan habitualmente para la acetilación. En los procesos con ácido acético, la masa de celulosa pretratada se hace reaccionar en una mezcla de acetilación del disolvente ácido acético con un exceso de anhídrido acético, que sirve como agente de esterificación, y con ácido sulfúrico como catalizador bajo vigorosa mezcla mecánica. La reacción es muy exotérmica y, por tanto, se requiere un enfriamiento intensivo de los recipientes de reacción. El proceso de esterificación se termina añadiendo agua cuando se ha formado una mezcla de reacción transparente muy viscosa a partir de la pulpa fibrosa. Esta solución debe estar libre de gel y tener la viscosidad deseada. En el proceso de cloruro de metileno, se usa cloruro de metileno en la mezcla de acetilación como solvente en lugar de ácido acético. Dado que el cloruro de metileno de bajo punto de ebullición se puede eliminar fácilmente por destilación,El control del proceso se logra incluso con soluciones muy viscosas. Incluso a bajas temperaturas puede disolver muy bien el triacetato de celulosa. Se puede utilizar una pequeña cantidad de ácido sulfúrico como catalizador, pero a menudo también ácido perclórico. Sin embargo, normalmente también se forma ácido acético como subproducto de la reacción, de modo que el disolvente es en última instancia una mezcla de cloruro de metileno, anhídrido acético y ácido acético. Un proceso heterogéneo muy raro es el proceso de acetato de fibra, que solo se utiliza para la producción de triacetato de celulosa como producto final. En este proceso, la celulosa se suspende en un no disolvente (comoEl ácido acético también se forma normalmente como un subproducto de la reacción, de modo que el disolvente es en última instancia una mezcla de cloruro de metileno, anhídrido acético y ácido acético. Un proceso heterogéneo muy raro es el proceso de acetato de fibra, que solo se utiliza para la producción de triacetato de celulosa como producto final. En este proceso, la celulosa se suspende en un no disolvente (comoEl ácido acético también se forma normalmente como un subproducto de la reacción, de modo que el disolvente es en última instancia una mezcla de cloruro de metileno, anhídrido acético y ácido acético. Un proceso heterogéneo muy raro es el proceso de acetato de fibra, que solo se utiliza para la producción de triacetato de celulosa como producto final. En este proceso, la celulosa se suspende en un no disolvente (comobenceno ) y esterificado con anhídrido acético en presencia de ácido perclórico como catalizador.

- Hidrólisis parcial : Para obtener los tipos de acetato de celulosa secundarios deseados, el triacetato de celulosa se obtiene por hidrólisis. Para este propósito, la solución de triacetato se calienta habitualmente a 60 a 80 ° C en presencia de un catalizador ácido (normalmente ácido sulfúrico) añadiendo agua tras agitar y calentar. La hidrólisis se controla mediante la concentración del ácido sulfúrico, la cantidad de agua y la temperatura de tal manera que se logre la degradación molecular deseada ( escisión de cadena ). A continuación, el proceso de hidrólisis se detiene añadiendo sales básicas (por ejemplo, acetato de sodio o magnesio ) que neutralizan el catalizador ácido.

- Precipitación del acetato de celulosa : al precipitar acetato de celulosa de la solución de reacción usando ácido acético diluido, es importante obtener copos de acetato de celulosa uniformes y fácilmente lavables. Antes de la precipitación, cualquier cloruro de metileno presente debe eliminarse completamente por destilación. Luego se recupera el ácido acético.

- Lavado y secado : Mediante un lavado intensivo, que generalmente se realiza en contracorriente, el ácido acético debe eliminarse de las escamas hasta los rastros más pequeños, de lo contrario se producirán daños (" carbonización ") durante el proceso de secado. Una vez que se ha eliminado el líquido de lavado, las escamas se secan en un secador de cinta transportadora a través del cual fluye aire caliente hasta un contenido de humedad residual de aprox. 2-5%. Para la producción posterior de compuestos de moldeo termoplásticos de muy alta calidad, térmicamente estables, de colores brillantes y de color estable, las escamas de acetato de celulosa también se blanquean y estabilizan en pasos adicionales del proceso (para minimizar la degradación térmica y la decoloración) antes del secado final.

- Mezcla de las hojuelas : Los pasos finales son similares al procesamiento de otros plásticos: antes de que las hojuelas de acetato de celulosa se transporten a un contenedor de recolección desde donde se transportan a las plantas de procesamiento apropiadas, las hojuelas se mezclan de una manera controlada con precisión. Esto es para compensar las desviaciones de los acetatos de celulosa de diferentes lotes de producción. Para muchos otros pasos de procesamiento, las escamas se muelen normalmente en polvos finos de antemano. Para poder utilizar el acetato de celulosa en métodos de procesamiento de plásticos como el moldeo por inyección, el polvo también debe mezclarse con plastificantes adecuados y otros aditivos, como aditivos funcionales para estabilización térmica, a la intemperie, UV e IR. [14]Las mezclas se pueden adaptar a los correspondientes requisitos de procesamiento posteriores. A partir del compuesto producido por fusión, se producen gránulos que se pueden entregar a los procesadores de plásticos.

Eliminación y degradación [ editar ]

La producción mundial de materiales de CA fue de más de 800.000 toneladas (790.000 toneladas largas; 880.000 toneladas cortas) por año en 2008. Muchos productos se eliminan como basura o en abono. Aunque inicialmente se creía que el CA era virtualmente no biodegradable , se ha demostrado que después de la desacetilización parcial inicial, la cadena principal de celulosa del polímero se biodegrada fácilmente por las enzimas celulasa . En suelos biológicamente muy activos , las fibras de CA se destruyen por completo después de 4 a 9 meses. La fotodegradación es óptima con radiación UV de 280 nm o menos de longitud de onda y se mejora con el pigmento de TiO2 . [15] Los filtros de cigarrillos de CA tardan años en descomponerse al aire libre. [16] [17]

Nombres comerciales [ editar ]

El acetato de celulosa se comercializa con varios nombres comerciales, como Tenite de Eastman Chemical Company , zyl y zylonite, [1] Cellon, fabricado por Deutsche Celluloid Fabrik , Eilenburg, Alemania, [18] y Rhodoid, fabricado por Soc. des Usines Chim. Rhone-Poulenc , París, Francia, y May & Baker Ltd. , Londres, Reino Unido. [18] Celanese fabrica una película fundida de acetato de celulosa en Spondon (Derbyshire, Reino Unido) y la vende como Clarifoil. [19] [ cita requerida ]

Otros ésteres de celulosa [ editar ]

El acetato butirato de celulosa ( CAB , Tenite II ) y el acetato propionato de celulosa son derivados relacionados de la celulosa, que se utilizan en tintas y recubrimientos. La principal diferencia entre estos y el acetato de celulosa es su solubilidad en una gama más amplia de disolventes.

Ver también [ editar ]

- Película de seguridad

- Aviones furtivos

- Textil

- Seda artificial

Referencias [ editar ]

- ↑ a b c d Morgan, Erinn (mayo de 2018). "Materiales de montura de gafas" . Todo sobre la visión . Consultado el 7 de agosto de 2013 .

- ^ Meade, Richard Kidder; McCormack, Harry; Clark, Laurance T .; Sclater, Alexander G .; Lamborn, Lloyd (1905). Edad química . 3 . McCready Publishing Company.

- ↑ a b c d Morris, Peter John Turnbull (1989). El Programa de Investigación del Caucho Sintético Americano . Prensa de la Universidad de Pennsylvania. pag. 258. ISBN 978-0-8122-8207-8.

- ^ Información de la tela: Acetato y viscosa , NY Fashion Center Fabrics. Archivado el 26 de agosto de 2013 en la Wayback Machine.

- ^ nombres comerciales Archivado el 28 de octubre de 2008 en la Wayback Machine.

- ^ "Telas de rayón y acetato se etiquetarán por separado en el futuro" . El sureste de Missouri . 12 de febrero de 1952 . Consultado el 25 de diciembre de 2013 .

- ^ a b "Tejidos sintéticos en moda masculina - rayón y acetato" . Real Men Real Style . 2010-09-20. Archivado desde el original el 5 de noviembre de 2012.

- ^ "Características de la fibra | Acetato" . Enlace de tela . Archivado desde el original el 25 de septiembre de 2013.

- ^ "Tela de acetato" . Casan Shoppe, Inc .

- ^ "Acetato" . Swicofil . Consultado el 10 de octubre de 2011 .

- ^ Menachem Lewin (Hrsg.): Manual de química de la fibra . Tercera edicion. Taylor & Francis Group, Boca Raton 2007, ISBN 0-8247-2565-4 , S. 778–784.

- ^ Ludwig Bottenbruch (Hrsg.): Kunststoff-Handbuch 3/1 - Technische Thermoplaste: policarbonato, poliacetato, poliéster, éster de celulosa . Carl Hanser Verlag, München / Wien 1992. ISBN 3-446-16368-9 , S. 404–408

- ^ Zakhar Aleksandrovič Rogowin: Chemiefasern: Chemie - Technologie . Georg Thieme Verlag, Stuttgart / Nueva York 1982, ISBN 3-13-609501-4 , S. 182-186.

- ^ Hans Domininghaus (Hrsg.): Die Kunststoffe und ihre Eigenschaften . 6., neu bearbeitete und erweiterte Auflage, Springer-Verlag, Berlín / Heidelberg 2005, ISBN 3-540-21410-0 , S. 1461

- ^ Puls, Juergen; Wilson, Steven A .; Hölter, Dirk (2011). "Degradación de materiales basados en acetato de celulosa: una revisión" . Revista de Polímeros y Medio Ambiente . 19 (1): 152-165. doi : 10.1007 / s10924-010-0258-0 .

- ^ Mulvihill, Marty; Hessler, Wendy (14 de agosto de 2012). "No más colillas: los filtros biodegradables un paso para solucionar el problema de la basura" . Noticias de salud ambiental . Archivado desde el original el 29 de noviembre de 2014 . Consultado el 25 de noviembre de 2014 .

- ^ Robertson, Raymond M .; Thomas, William C .; Suthar, Jitendrakumar N .; Brown, David M. (agosto de 2012). "Degradación acelerada de filtros de cigarrillos de acetato de celulosa mediante catálisis ácida de liberación controlada". Química verde . 14 (8): 2266–2272. doi : 10.1039 / C2GC16635F .

- ^ a b "Bienvenido a la sociedad histórica de plásticos" . Sociedad Histórica de Plásticos . Consultado el 30 de mayo de 2018 .

- ^ JSC " DP acetato DP acetato produce hilos de acetato de celulosa de 1965"

Enlaces externos [ editar ]

| Wikimedia Commons tiene medios relacionados con acetato de celulosa . |

- Grupo de trabajo de las asociaciones nacionales de bibliotecas de Australia sobre la conservación de las colecciones de acetato

- Historia y propiedades

- Datos de las propiedades del material: acetato de celulosa (CA)

- [Acetato de DP https://www.dp.lt ]