Convertidor de kaldo

Un convertidor Kaldo (que utiliza el proceso Kaldo o el proceso Stora-Kaldo ) es un método de refinación de metales basado en oxígeno de recipiente rotatorio. Originalmente aplicado al refino de hierro en acero, con la mayoría de las instalaciones en la década de 1960, el proceso (2014) se usa principalmente para refinar metales no ferrosos, generalmente cobre. En ese campo, a menudo se denomina TBRC , o convertidor rotatorio superior soplado .

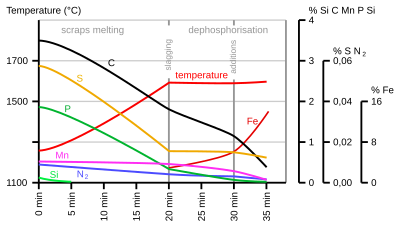

El nombre "Kaldo" se deriva del Prof. Bo Kalling y de Domnarvets Jernverk ( subsidiaria de Stora Kopparbergs Bergslag ), ambos clave en el desarrollo del proceso. [1] La investigación sobre el uso de un agitador para promover el mezclado y, por lo tanto, la tasa de conversión se investigó a partir de la década de 1940, y las investigaciones sobre el uso de oxígeno comenzaron en 1948. La materia prima de la fábrica de Domnarvet tenía un contenido de fósforo de 1,8-2,0%, por lo que el proceso se desarrolló con un objetivo que era la desfosforización. La primera unidad de producción se instaló en 1954 en Domnarvet Jernverk. [1]

El convertidor era un convertidor de oxígeno de soplado superior, similar al tipo Linz-Donawitz , que usaba un recipiente cilíndrico; el recipiente se inclinó mientras se realizaba la conversión, con velocidades de rotación típicas de alrededor de 30 revoluciones por minuto; el oxígeno se inyectó a través de una lanza, con los materiales formadores de escoria añadidos por separado. [2]

Los convertidores Kaldo eran relativamente comunes en la década de 1960 en el Reino Unido , durante la transición del proceso de fabricación de acero predominantemente de solera abierta a las técnicas de fabricación de acero basadas en oxígeno. Se instalaron convertidores en las acerías de Consett , Park Gate, Rotherham , Shelton Works, Stoke-on-Trent ; [3] y Stanton Iron Works . [4] Antes de la llegada del proceso LD básico, el método Kaldo era uno de los preferidos en el Reino Unido para convertir hierro con alto contenido de fósforo. [5] La primera unidad en el Reino Unido estaba en Park Gate Works, Rotherham. [6]

En Estados Unidos, el proceso se instaló en Sharon Steel Corporation (hacia 1962). [7] [8] Se instaló una planta en Japón para Sanyo Special Steel Co. (Himejii) en c.1965. [9] Un tipo combinado de convertidor ( LD-Kaldo ), que utiliza elementos de los procesos Linz-Donawitz y Kaldo, se instaló en 1965 en Bélgica en la planta de Cockerill-Ougrée-Providence en Marchienne-au-Pont como una empresa de investigación de varias empresas. [10] [11] En Francia, también se instaló un horno Kaldo (una unidad de 160t, 1960) en la acería Florange de Sollac [ fr ]. Le siguieron en 1969 dos enormes unidades de 240t, los convertidores Kaldo más grandes nunca construidos (dos veces más grandes que los anteriores: ¡1000t girando a 30 rpm!), En la acería de Wendel-Sidelor (más tarde Usinor-Sacilor ) Gandrage-Rombas [ fr ] (Lorena, Francia); Estos dos convertidores no cumplieron con las expectativas y la tercera unidad Kaldo adicional planificada no se instaló, sino que se utilizaron dos unidades OLP ( oxygène-lance-poudre ) de 240t. [12]

Las desventajas del proceso, en comparación con los hornos de oxígeno no rotativos (por ejemplo, tipo LD) fueron el mayor costo de capital, más difícil de escalar a salidas más altas y complejidad adicional (es decir, piezas giratorias y carga de las mismas). [13] Las ventajas incluían la capacidad de utilizar una alta proporción de chatarra y una buena capacidad de control de la especificación final del acero. [14] En las obras de Park Gate, el tiempo de conversión fue de 90 minutos, con hasta un 45% de carga de chatarra, con una capacidad de 75 t en un convertidor total de 500 t, 16 pies (4,9 m) de diámetro, con una velocidad de rotación de 40 revoluciones por minuto. . [6]