Tecnología de montaje superficial

La tecnología de montaje superficial ( SMT ) es un método en el que los componentes eléctricos se montan directamente sobre la superficie de una placa de circuito impreso (PCB). Un componente eléctrico montado de esta manera se denomina dispositivo de montaje superficial ( SMD ). En la industria, este enfoque ha reemplazado en gran medida a la tecnología de orificio pasante.método de construcción para ajustar componentes, en gran parte porque SMT permite una mayor automatización de la fabricación, lo que reduce los costos y mejora la calidad. También permite que quepan más componentes en un área determinada del sustrato. Ambas tecnologías se pueden usar en la misma placa, y la tecnología de orificio pasante se usa a menudo para componentes que no son adecuados para el montaje en superficie, como grandes transformadores y semiconductores de potencia con disipador de calor.

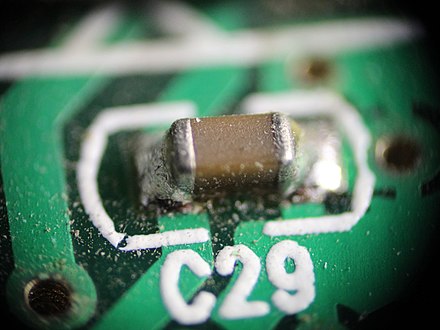

Un componente SMT suele ser más pequeño que su contraparte de orificio pasante porque tiene cables más pequeños o no tiene cables. Puede tener pines cortos o conductores de varios estilos, contactos planos, una matriz de bolas de soldadura ( BGA ) o terminaciones en el cuerpo del componente.

La tecnología de montaje en superficie se desarrolló en la década de 1960. En 1986, los componentes montados en superficie representaban como máximo el 10% del mercado, pero estaban ganando popularidad rápidamente. [2] A fines de la década de 1990, la gran mayoría de los ensamblajes de circuitos impresos electrónicos de alta tecnología estaban dominados por dispositivos de montaje en superficie. Gran parte del trabajo pionero en esta tecnología fue realizado por IBM . El enfoque de diseño demostrado por primera vez por IBM en 1960 en una computadora a pequeña escala se aplicó más tarde en la computadora digital del vehículo de lanzamiento utilizada en la unidad de instrumentos que guiaba todos los vehículos Saturn IB y Saturn V. [3]Los componentes se rediseñaron mecánicamente para tener pequeñas pestañas de metal o tapas en los extremos que se podían soldar directamente a la superficie de la placa de circuito impreso. Los componentes se volvieron mucho más pequeños y la ubicación de los componentes en ambos lados de una placa se volvió mucho más común con el montaje en superficie que con el montaje de orificio pasante, lo que permitió densidades de circuito mucho más altas y placas de circuito más pequeñas y, a su vez, máquinas o subensamblajes que contenían las placas.

A menudo, la tensión superficial de la soldadura es suficiente para sujetar las piezas a la placa; en casos excepcionales, las partes en la parte inferior o en el "segundo" lado de la placa se pueden asegurar con una gota de adhesivo para evitar que los componentes se caigan dentro de los hornos de reflujo si la parte está por encima del límite de 30 g por pulgada cuadrada de área de almohadilla. [4] A veces se utiliza adhesivo para sujetar componentes SMT en la parte inferior de una placa si se utiliza un proceso de soldadura por ola para soldar componentes SMT y de orificio pasante simultáneamente. Alternativamente, los componentes SMT y de orificio pasante se pueden soldar en el mismo lado de una placa sin adhesivo si las piezas SMT se sueldan primero por reflujo y luego con una soldadura selectiva .La máscara se usa para evitar que la soldadura que mantiene esas partes en su lugar fluya y las partes floten durante la soldadura por ola. El montaje en superficie se presta bien a un alto grado de automatización, lo que reduce el costo de mano de obra y aumenta considerablemente las tasas de producción.

Por el contrario, SMT no se presta bien a la fabricación manual o de baja automatización, que es más económica y rápida para la creación de prototipos únicos y la producción a pequeña escala, y esta es una de las razones por las que todavía se fabrican muchos componentes de orificio pasante. Algunos SMD se pueden soldar con un soldador manual de temperatura controlada, pero desafortunadamente, aquellos que son muy pequeños o tienen un paso de plomo demasiado fino son imposibles de soldar manualmente sin un costoso equipo de reflujo de soldadura de aire caliente [ dudoso ]. Los SMD pueden tener entre un cuarto y una décima parte del tamaño y el peso, y entre la mitad y un cuarto del costo de las piezas de orificio pasante equivalentes, pero, por otro lado, los costos de una determinada pieza SMT y de un equivalente de orificio pasante -La parte del orificio puede ser bastante similar, aunque rara vez la parte SMT es más costosa.

Diferentes términos describen los componentes, la técnica y las máquinas utilizadas en la fabricación. Estos términos se enumeran en la siguiente tabla: