Hierro dúctil

El hierro dúctil , también conocido como hierro dúctil fundido , hierro fundido nodular , fundición de grafito esferoidal , grafito esferoidal de hierro fundido [1] y hierro SG , es un tipo de grafito rica en hierro fundido descubierto en 1943 por Keith Millis . [2] Si bien la mayoría de las variedades de hierro fundido son débiles en tensión y frágiles , el hierro dúctil tiene mucha más resistencia al impacto y la fatiga, debido a sus inclusiones de grafito nodular .

El 25 de octubre de 1949, Keith Dwight Millis, Albert Paul Gagnebin y Norman Boden Pilling recibieron la patente estadounidense 2.485.760 sobre una aleación ferrosa fundida para la producción de hierro dúctil mediante tratamiento con magnesio. [3] Augustus F. Meehan recibió una patente en enero de 1931 para inocular hierro con siliciuro de calcio para producir hierro dúctil, posteriormente licenciado como Meehanite , todavía producido en 2017.

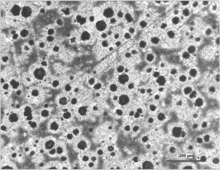

El hierro dúctil no es un material único, sino que forma parte de un grupo de materiales que pueden producirse con una amplia gama de propiedades mediante el control de su microestructura. La característica definitoria común de este grupo de materiales es la forma del grafito. En los hierros dúctiles, el grafito se presenta en forma de nódulos en lugar de escamas como en el hierro gris . Mientras que las escamas de grafito afiladas crean puntos de concentración de tensión dentro de la matriz metálica, los nódulos redondeados inhiben la creación de grietas, proporcionando así la ductilidad mejorada que da nombre a la aleación. [5] La formación de nódulos se logra agregando elementos nodulizantes , más comúnmente magnesio (el magnesio hierve a 1100 ° C y el hierro se derrite a 1500 ° C) y, ahora con menos frecuencia,cerio (generalmente en forma de mischmetal ). [6] También se ha utilizado telurio . El itrio , a menudo un componente del mischmetal , también se ha estudiado como posible nodulizador .

El hierro dúctil austenizado (ADI; es decir, austenizado templado [7] ) se descubrió en la década de 1950, pero se comercializó y alcanzó el éxito solo algunos años después. En ADI, la estructura metalúrgica se manipula mediante un sofisticado proceso de tratamiento térmico.

Se pueden agregar elementos como cobre o estaño para aumentar la resistencia a la tracción y el límite elástico y, al mismo tiempo, reducir la ductilidad. Se puede lograr una resistencia a la corrosión mejorada reemplazando del 15 al 30% del hierro en la aleación con cantidades variables de níquel , cobre o cromo .

El silicio como elemento de formación de grafito se puede reemplazar parcialmente por aluminio para proporcionar una mejor protección contra la oxidación. [9]