Cobertizo Bancroft

Casa de motor Bancroft y chimenea | |

| Algodón | |

|---|---|

| Cobertizo para tejer | |

| Estilo arquitectónico | De una sola planta |

| Dueño | James Nutter & Sons Ltd |

| Propietarios actuales | Fideicomiso de Bancroft Mill Engine [1] |

| Coordenadas | 53 ° 54'40 "N 2 ° 11'31" W / 53.9111 ° N 2.1919 ° W Coordenadas: 53 ° 54'40 "N 2 ° 11'31" W / 53.9111 ° N 2.1919 ° W |

| Construcción | |

| Construido | 1914 |

| Terminado | 1920 |

| Demolido | 1979 |

| Recuento de pisos | Almacén de 2 pisos, cobertizo de 1 piso |

| Superficie del piso | 200 pies (61 m) x 250 pies (76 m) |

| Equipo de diseño | |

| Estudio de Arquitectura | WM Atkinson de Colne |

| Poder | |

| Fecha | 1920 |

| Fabricante de motores | William Roberts de Nelson |

| Tipo de motor | Compuesto cruzado |

| Engranaje de válvula | Válvulas Corliss operadas por engranaje de disparo Dobson |

| rpm | 69 |

| Tipo de transmisión | Conducir por cuerda al segundo movimiento, luego alinear el eje |

| Configuración de la caldera | |

| Calderas |

|

| Presión | 160 |

| Equipo | |

| Fecha | 1920 |

| Fabricante | Varios |

| No. de telares | 1200 |

Bancroft Shed era un cobertizo de tejido en Barnoldswick , Lancashire , Inglaterra, situado en la carretera a Skipton . La construcción se inició en 1914 y el cobertizo se encargó en 1920 para James Nutter & Sons Limited. El molino cerró el 22 de diciembre de 1978 y fue demolido. La casa de máquinas, las chimeneas y las calderas se han conservado y mantenido como un museo de vapor en funcionamiento. El molino fue el último cobertizo de tejido impulsado por vapor que se construyó y el último en cerrar.

La sala de máquinas está abierta a los visitantes y el motor compuesto cruzado de 600 CV de William Roberts funciona regularmente con vapor generado a partir de madera donada.

Localización

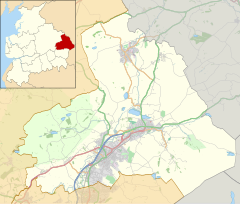

Bancroft Shed fue el último cobertizo de tejido que se construyó en Barnoldswick , que tenía otros doce. Está a medio camino entre Burnley y Skipton y a 30 millas (48 km) al norte de Manchester , a 600 pies (180 m) de altitud en las colinas Pennine . En 1920 esta ciudad industrial tenía una población de 10.000 personas y había 24.000 telares. [2] Históricamente en Yorkshire , en 1974, Barnoldswick y varias aldeas circundantes fueron transferidas al distrito de Pendle en el condado no metropolitano de Lancashire como resultado de la Ley de gobierno local de 1972.. La ciudad está ubicada en el límite del distrito de la lana de Yorkshire y del distrito de tejido de algodón de Lancashire. [3]

Historia

James Nutter tenía espacio en Calf Hall Shed, una sala y un molino eléctrico , mientras se construía su molino. [4] Su molino fue diseñado por WM Atkins de Colne en 1914, pero la construcción se suspendió debido a la Gran Guerra . [5] El cobertizo de tejer se completó en 1920 y la ceremonia de apertura se realizó en marzo de 1920. Se instalaron alrededor de 50 telares de Lancashire y se trajeron tejedores de Calf Hall con un salario estándar para telar. En 1920, la mayoría de los tejedores de cuatro telares trabajaban a destajo y se esperaba que tejieran seis piezas cada una de 100 yardas (91 m) a la semana durante 6 s.cada. Sin embargo, la ropa de cama en un cobertizo nuevo era demasiado problemática para depender del salario del trabajo a destajo, por lo que se pagaba un salario estándar. Cuando se instalaron todos los telares y todo estuvo funcionando seis semanas después, la empresa volvió a la Lista uniforme de precios de tejido . [6] [a] El cobertizo se abrió con parte de la primera fila doble de telares más cercana al almacén, eventualmente 80 pares de telares en esta fila corrieron desde un eje transversal. Finalmente hubo 19 ejes transversales. [7]

Inaugurado en 1920, Bancroft Shed se perdió los años rentables. Durante la Gran Guerra, Gran Bretaña perdió gran parte de su mercado de exportación y solo sobrevivieron los cobertizos de tejido más especializados. [8]

Más sistema de telares

Se buscó una mayor eficiencia, se alentó a los tejedores de cuatro telares a trabajar seis o más telares. Este fue el sistema de más telares , lo que redujo el número de tejedores necesarios. Los telares se redujeron de 220 picos por minuto a 180 al cambiar el diámetro de las poleas. [9] En otros lugares, esto provocó una acción industrial, pero aquí la dirección mantuvo el sistema de cuatro telares en la mayor parte de la fábrica. Se requirió energía adicional en la década de 1940 y se instaló una caldera adicional de Cornualles . En 1935, 450 personas trabajaban en la fábrica ejecutando 1.152 telares durante 50 horas a la semana para hacer 200.000 yardas (180.000 m) de tela gris . [4]

Durante la guerra de 1939-1945, se requisaron muchos cobertizos de tejido vacíos en Lancashire; Rover y Rolls Royce se mudaron a Barnoldswick. Se impuso un nivel adicional de gestión a la industria cuando la Junta de Control del Algodón fue establecida por la Junta de Comercio . Se racionaron la mano de obra y todos los recursos. James Nutter tomó medidas para cerrar sus negocios en Grove Mill y Westfield Shed y trasladó sus telares al almacén de Bancroft. Esto redujo sus telares operables a 500 exactamente en el momento en que la Junta de Control del Algodón le pidió que redujera la producción al 40%. [10] Mientras que otras empresas colapsaron, Nutters tejió durante toda la guerra. Desde un punto alto de 808.797 se vislumbra a nivel nacional en 1915, [11]las cifras habían caído a 530.000 en 1939 y se desplomaron a 220.000 en 1941, aumentando marginalmente a 355.500 en 1949. [10] [b]

Bajo el control de la Junta de Comercio, las condiciones de trabajo de las tejedoras mejoraron y el salario promedio aumentó de 31 chelines 5 peniques a 78 chelines peniques 0 peniques. El 19 de agosto de 1941 se firmó un acuerdo de salario mínimo. La existencia de fabricantes de motores de avión en la ciudad proporcionó un empleo alternativo en condiciones más limpias. Cuando terminó la guerra, los tejedores esperaban mejores condiciones de trabajo, pero el sistema de más telares se volvió casi universal. Los tejedores de Bancroft trabajaron con ocho juegos de telares y luego con diez juegos. Los sets de tackleadores se redujeron de 140 a 70 para hacer frente al trabajo adicional. [12] [13]

Las condiciones se suavizaron en la década de 1950, la iluminación del molino se cambió de 110 V CC a 250 V CA. En la caldera de Lancashire se instalaron focadores de coquización mecánicos Proctor [c] . Los telares se volvieron a espaciar en diez conjuntos con un callejón de separación, aunque se mantuvo una fila de ocho conjuntos como "Lado del pensionista". La opinión variaba en cuanto a si un juego de diez producía tanta tela como un juego de ocho realizado por un tejedor experimentado.

En 1976 la producción consistió en tejidos por contrato y urdimbres parciales. Los tejedores y tacleadores experimentados reconocieron que la demanda se estaba agotando y se fue. En septiembre de 1978 se anunció el cierre. El molino luchó hasta el 22 de diciembre cuando finalmente cerró. [15] La demolición comenzó el año siguiente. [5]

Molino

Arquitectura

El molino constaba de un almacén de dos plantas, una sala de calderas y un cobertizo de máquinas con un gran cobertizo para tejer de una sola planta. Tras el cierre en 1979, el almacén y el cobertizo de tejidos fueron demolidos. Una chimenea de 120 pies (37 m) se situó al oeste y una cabaña de 200 pies (60 m) por 82 pies (25 m) al sur. Tras la demolición del cobertizo, se rellenó el albergue y se modificó la línea de la carretera. La gran caldera de Lancashire se mantiene llena de agua de las canaletas del techo y se utiliza en el condensador (debajo del motor) y como agua de alimentación para la caldera de Cornualles.

Como se construyó originalmente, el cobertizo para tejer medía aproximadamente 250 pies (76 m) por 200 pies (61 m), ubicado en la ladera con las típicas luces de techo orientadas al norte para proporcionar luz natural, albergaba 1200 telares. En el lado oeste estaba la sala de calderas y la casa de máquinas, y el almacén estaba al sur. La planta baja era el almacén y la planta alta se destinaba a la preparación, dimensionamiento , embutición y bobinado. [dieciséis]

Poder

El vapor fue generado por una caldera de Lancashire y en 1947, cuando el almacén necesitaba vapor adicional para dimensionar, se agregó una caldera de Cornualles, pero se desconectó en 1948 debido a problemas para compartir el mismo conducto de humos. Un economizador de Green [d] precalentaba el agua de alimentación. La caldera se alimentaba manualmente, hasta que se instaló un alimentador automático Proctor en la década de 1930. El vapor se elevó a 160 psi. Cuando se cerró en 1979, la caldera de Lancashire requirió trabajo, y la caldera de Cornualles que no se había utilizado durante 30 años fue renovada, encendida y certificada. Se cuece al vapor a 50 psi, impulsado por madera de desecho donada, para impulsar el motor en los Heritage Steam Days. [18]Como se trataba de un cobertizo de una sola caldera, tiene una chimenea de 130 pies (40 m) para proporcionar la diferencia de presión necesaria para llevar el aire a la caldera. [19] La chimenea Bancroft fue reparada y "anillada" por Fred Dibnah en 1997.

El motor del molino Bancroft es un motor de vapor de condensación de válvula Corliss de compuesto cruzado horizontal construido en 1914 e instalado por William Roberts de Nelson en 1920. Como era tradicional, los cilindros se llamaron, el cilindro de alta presión "James" y el de baja presión " Mary Jane ". Juntos tenían una potencia de 600 ihp, suficiente para 1200 telares de 0,5 hp, la clasificación era conservadora y el motor podía ofrecer más potencia si fuera necesario. Su velocidad es de 68 rpm controlada por un gobernador tipo Porter y un regulador Lumb [e]actuando sobre las válvulas del cilindro de alta presión y el mecanismo de disparo tipo Dobson está instalado. El cilindro de alta presión (HP) tiene un diámetro interior de 17 pulgadas (43 cm) y el de baja presión (LP) de 32 pulgadas (81 cm); ambos tienen una carrera de 4 pies (120 cm). Utiliza válvulas Corliss. El motor acciona un volante de 4,9 m (16 pies) de diámetro que funciona a 68 rpm, con una segunda rueda de movimiento de 2,4 m (8 pies) de diámetro que funciona a 136 rpm. El volante está ranurado para 13 cuerdas de algodón que se conservan con un aderezo de sebo y grafito . La segunda rueda de movimiento impulsa el eje de transmisión que recorre 250 pies (76 m) hasta la parte posterior del cobertizo de tejido. [21]

Galería

La caldera de Cornualles [f]

Las cadenas y ruedas reveladoras de un economizador

El motor del molino Bancroft funciona sin carga a 50 psi

El motor "Mary Jane" de baja presión

La chimenea de 120 pies (37 m) de altura, ladrillo con tapas de vela

Equipo de tejido

Cuando el hilo ingresa a una fábrica de tejidos en telares y quesos de diferentes tamaños, se rebobina en canillas para que se adapte a las lanzaderas utilizadas por los telares. Bancroft Shed compró su trama "lanzadera lista" en canillas en 1920; no hubo bobinado en el sitio. Se inició Pirning y, en 1970, el molino utilizó bobinadoras de canillas Britoba. Las piraguas se transportaron en dos tipos de lanzaderas. Las lanzaderas de besos originales causaron problemas de salud [22] y fueron reemplazadas por lanzaderas de autoenhebrado . [23]

La urdimbre se toma de 300 bobinas en un marco en forma de V y se enrolla en una viga. Se combinan cuatro o cinco vigas para hacer la viga de extremo 2000 requerida, y se colocan en la máquina calibradora de cinta cilíndrica como las fabricadas por Howard & Bullough Ltd. de Accrington . [24] Los hilos pasan a través del tamaño para endurecerlos y reducir la fricción. El calibre es una mezcla de harina, jabón blando y sebo: específico del molino. Los hilos se secan sobre cilindros calentados con vapor y se enrollan en la viga de los tejedores . [25]

La viga de tejedora se coloca en un marco de estirado , donde cada extremo se pasa a través de los matorrales y luego a través de una caña . Este trabajo fue realizado por un alcanzador y un telar . El que llegaba, generalmente un niño, pasaba cada extremo al telar, quien lo pasaba por los juncos y juncos. [26] El molino tenía dos marcos de estirado. Alternativamente, si el telar ya había corrido esa tela, se podría dejar un trozo corto de hilo de urdimbre en los lizos y la caña. Un tornado anudaría los hilos y los atravesaría. Un anudador Barber-Colmanpodría atar hilos de urdimbre a la nueva viga, mucho más rápido que un tornado. Este proceso tomó 20 minutos, considerablemente más rápido que comenzar de nuevo. [27]

La viga de los tejedores en telar fue llevada al cobertizo de tejer, donde un tejedor tendía cuatro telares Lancashire trabajando a 220 picos por minuto. La viga fue colocada en el telar y siguió trabajando por un tackleador que tensó 130. Con el sistema More Looms introducido después de la segunda guerra, los tejedores tensaron diez telares, pero el tackleador tenía un juego de 70. [12] [13]

Galería

Bobinas para bastidor radiante (en Queen Street Mill , Burnley)

Calibrador de cilindros (en Queen Street Mill, Burnley)

Marco de dibujo (en Queen Street Mill, Burnley)

Motor Bradley

En 1901 se instaló Smith Bros. y Eastwood, [g] en Cross Lane Mill, Bradley , cerca de Skipton, para los fabricantes de telas Peter Green and Sons. La empresa bien establecida tenía una fábrica matriz en el pueblo vecino de Cononley . El nuevo motor, que reemplaza un motor de viga anterior en el molino, extendió la vida útil del molino por otros 77 años. [29]

A principios de 2003, las instalaciones de la fábrica se vendieron para su desarrollo, pero el propietario le dio a un entusiasta la propiedad y el permiso para desmantelar y quitar el motor, y para encontrarle un nuevo hogar. Sin ningún almacenamiento bajo techo para el motor desmantelado, el comité de Bancroft Trust ofreció un gran almacén en Bancroft Mill, y las piezas se transportaron allí. El propietario del motor y el Trust elaboraron un plan para volver a montar el motor en Bancroft, con la esperanza de que eventualmente funcione a vapor. [29]

A diferencia del motor Bancroft, el motor Bradley tiene una configuración en tándem, con ambos cilindros en línea y con una sola manivela. Un ejemplo de un motor construido en el norte con varias características novedosas, y se cree que es el único motor sobreviviente construido por Smith Bros. & Eastwood, quienes se establecieron en Bradford y cesaron en 1902. Tiene una longitud total de 41 pies. (12 m) y está ubicado en un gran edificio de ladrillo, piedra y acero, que anteriormente se utilizaba como almacén. Para acomodar el motor, en 2006 el edificio se amplió en aproximadamente 16 pies (4,9 m) en el extremo más cercano a la chimenea, el trabajo fue habilitado por una subvención de £ 15,000 del Fondo Ambiental de Lancashire. Los miembros de Trust erigieron un revestimiento de piedra alrededor de la extensión. [29]

En abril de 2011 se completaron los cimientos del motor Bradley y se instalaron y nivelaron las dos piezas de fundición de la cama principal. Los miembros de Trust fabricaron anclajes para atar el motor a sus cimientos y se realizaron trabajos de diseño en el vástago del pistón de repuesto.cojinetes / sellos y casquillos de cojinetes. El cigüeñal del motor se lleva sobre cojinetes de bronce, uno en la plataforma de fundición y el otro como un "estabilizador". Ambos rodamientos, inusuales en su diseño, faltaban a su llegada a Bancroft. El rodamiento de la cama es de diseño de 3 segmentos lo que permitió el ajuste tanto en el plano horizontal como en el vertical. El cojinete del estabilizador utiliza solo una mitad inferior = inserto de bronce mientras depende del peso del volante, de aproximadamente 8,8 toneladas, para mantener el eje en su lugar. El agrietamiento del asiento del cojinete principal en la fundición principal y en cada lado de la fundición requiere costura . [29]

El reensamblaje del motor continuó durante los años siguientes utilizando solo cadenas, poleas, palancas y gatos. Se instaló una nueva tubería de vapor al motor, desde la caldera de Cornualles, se probó con vapor y se retrasó . El volante se movió finalmente de su hogar temporal en el estacionamiento y se alineó cuidadosamente, una mitad a la vez. En mayo de 2016 se instaló un sistema de bloqueo eléctrico para permitir un giro lento del motor en potencia para permitir que se realicen las comprobaciones finales y los ajustes de sincronización. El 8 de septiembre de 2017, el motor finalmente volvió a funcionar a vapor por primera vez en 39 años. Se puede ver correr en los días de vapor del museo. [29]

Ver también

- Fábrica de algodón

- Museo Textil Helmshore Mills

- Molino de Queen Street

- Fabricación de textiles

- Lista de molinos en Lancashire

Referencias

Notas al pie

- ↑ La industria del algodón operaba con un sistema de listas para definir el salario de los trabajadores, Burnley tardó en unirse en 1873 y los trabajadores del país circundante recibieron el pago por debajo de la lista. Las listas se fusionaron hacia el cambio de siglo permitiendo la negociación colectiva nacional. A pesar de los esfuerzos de los tejedores, la paga se basaba en el trabajo a destajo hasta después de la Primera Guerra Mundial.

- ↑ Los números anteriores fueron recopilados por la Asociación de Tejedores Amalgamados e incluyen solo los telares de Lancashire excluyendo los 'telares modernos'. Worrall proporcionó un conjunto diferente de cifras, en The Directory of the Lancashire Textile Industry , a partir de datos proporcionados por fabricantes individuales, que eran más optimistas. En diferentes momentos, Stanley Graham usa números ligeramente diferentes.

- ^ Por James Proctor de Hammerton Street Iron Works, Burnley [14]

- ^ Por Edward Green e hijo de Wakefield y Manchester [17]

- ^ Por James Lumb & Sons of Perseverance Engine Works, Elland [20]

- ^ Caldera de Cornualles, Bancroft Mill Una caldera de Cornualles de combustión manual con anillo de latón de repuesto de John Thompson de Wolverhampton fue comprada de segunda mano a Dicksons de Burnley en 1947. Inusual para la práctica británica, ya que el tubo del horno es excéntrico para mejorar la circulación. Tenga en cuenta los dos vidrios del medidor de nivel de agua, el medidor de presión, la puerta del pozo y la válvula de retención de alimentación en la parte delantera. En la parte superior se pueden ver dos válvulas de seguridad con resorte. El molino funcionaba con una gran caldera de Lancashire en la habitación contigua. Esta caldera más pequeña se instaló para hacer funcionar el sistema de calentamiento de vapor y algunas máquinas auxiliares, pero no se usó mucho, ya que interfería con el tiro de la caldera de Lancashire. Chris Allen cc-by-sa 2.0

- ^ Smith Brothers y Eastwood, de Valley Works, Valley Road, Bradford [28] 300 hp. motor compuesto en tándem , construido en Bradford

Citas

- ^ "Molino de Bancroft" . www.bancroftmill.org.uk . Consultado el 21 de octubre de 2018 .

- ^ Graham , 2008 , p. 4.

- ^ Farnie , 1979 , p. 295.

- ↑ a b Graham , 2008 , p. 7.

- ↑ a b Graham , 2008 , p. 35.

- ^ Graham , 2008 , p. 17.

- ^ Graham , 2008 , p. 18.

- ^ Graham , 2008 , p. 15.

- ^ Graham , 2008 , p. 169.

- ↑ a b Graham , 2008 , p. 176.

- ^ Graham , 2008 , p. 185.

- ↑ a b Graham , 2008 , p. 184.

- ^ a b Bowden; Higgins (1999). "¿ ' Productividad a bajo precio'? El experimento 'Más telares' y la industria del tejido de Lancashire durante los años de entreguerras". Historia empresarial . 14 (3 (muro de pago)): 21–41. doi : 10.1080 / 00076799900000306 .

- ^ "James Proctor" . www.gracesguide.co.uk . Consultado el 21 de octubre de 2018 .

- ^ Graham , 2008 , p. 238.

- ^ Graham , 2008 , p. 28.

- ^ "E. Green e hijo" . www.gracesguide.co.uk . Consultado el 21 de octubre de 2018 .

- ^ Reino Unido Heritage Hub número 20 19 de abril de 2013 Museo del motor del molino de Bancroft - Parte 6 HARRY MOORE. C. ENG.

- ^ Graham , 2008 , págs. 99-105.

- ^ "James Lumb e hijos" . www.gracesguide.co.uk . Consultado el 21 de octubre de 2018 .

- ^ Graham 2008 , págs. 109-112, 126-136.

- ^ Greenlees, Janet (agosto de 2005). "¡Dejen de besar y humear! ': Tuberculosis y el movimiento de salud ocupacional en las industrias de tejido de algodón de Massachusetts y Lancashire, 1870-1918" . Historia urbana . 32 (2): 223–246. doi : 10.1017 / S0963926805002981 . PMC 3087970 . PMID 21552481 .

- ^ Graham , 2008 , págs. 89–92.

- ^ Museo Textil de Queen Street Mill . Preston: Consejo del condado de Lancashire. 2012.

- ^ Graham , 2008 , págs. 67–75.

- ^ Graham 2008 , págs. 79–82, 168.

- ^ Graham , 2008 , págs. 82–84.

- ^ https://www.gracesguide.co.uk/Smith_Brothers_and_Eastwood [ URL desnuda ]

- ^ a b c d e "Motor Bradley" . www.bancroftmill.org.uk . Consultado el 23 de octubre de 2018 .

Bibliografía

- Ashmore, Owen (1982). La arqueología industrial del noroeste de Inglaterra . Prensa de la Universidad de Manchester. ISBN 978-0-7190-0820-7. Consultado el 25 de junio de 2009 .

- Graham, Stanley (2008). Bancroft: La historia de un cobertizo de tejido Pennine . lulu.com. ISBN 9 781409-255789.

- Farnie, DA (1979), La industria algodonera inglesa y el mercado mundial 1815-1896. , Clarendon Press, ISBN 978-0-19-822478-5

- Fowler, Alan (1983), Lancashire Cotton Operatives and Work, 1900-1950 , Ashgate Publishing (publicado en mayo de 2003), ISBN 9780754601166, 0754601161

- Hills, Richard Leslie (1993). Energía de vapor: una historia de la máquina de vapor estacionaria . Prensa de la Universidad de Cambridge. pag. 244. ISBN 9780521458344. Consultado el 20 de octubre de 2009 .

- Nasmith, José (1895). Construcción e ingeniería recientes de fábricas de algodón . Londres: John Heywood. ISBN 978-1-4021-4558-2. Consultado el 20 de octubre de 2018 .

- Roberts, AS (1921), "Lista de máquinas de Arthur Robert" , Libro negro de Arthur Roberts. , Un tipo de Barlick-libro Transcripción, archivada desde el original el 23 de julio 2011 , consultado 2009-01-11

enlaces externos

| Wikimedia Commons tiene medios relacionados con Bancroft Mill . |

- Bancroft Mill Engine Trust - sitio del museo

- Bancroft Shed por Daniel Meadows (video) 5min 28sec

- Molinos de algodón

- Molinos textiles en Lancashire

- Museos en Lancashire

- Museos de vapor en Inglaterra

- Museos textiles en el Reino Unido

- Edificios y estructuras en el distrito de Pendle

- Barnoldswick

- Industria del algodón en Inglaterra

- Máquinas de vapor estacionarias conservadas