| |

| |

| |

| Nombres | |

|---|---|

| Nombre IUPAC Poli (1-fenileteno) | |

| Otros nombres Thermocol | |

| Identificadores | |

| |

| Abreviaturas | PD |

| ChemSpider |

|

| Tarjeta de información ECHA | 100.105.519 |

Tablero CompTox ( EPA ) | |

| Propiedades | |

| (C 8 H 8 ) n | |

| Densidad | 0,96–1,05 g / cm 3 |

| Punto de fusion | ~ 240 ° C (464 ° F; 513 K) [4] Para poliestireno isotáctico |

| Punto de ebullición | 430 ° C (806 ° F; 703 K) y despolimeriza |

| Insoluble | |

| Solubilidad | Soluble en benceno, disulfuro de carbono, hidrocarburos alifáticos clorados, cloroformo, ciclohexanona, dioxano, acetato de etilo, etilbenceno, MEK, NMP, THF [1] |

| Conductividad térmica | 0,033 W / (m · K) (espuma, ρ 0,05 g / cm 3 ) [2] |

Índice de refracción ( n D ) | 1,6; constante dieléctrica 2,6 (1 kHz - 1 GHz) [3] |

| Compuestos relacionados | |

Compuestos relacionados | Estireno (monómero) |

Salvo que se indique lo contrario, los datos se proporcionan para materiales en su estado estándar (a 25 ° C [77 ° F], 100 kPa). | |

| Referencias de Infobox | |

Poliestireno ( PS ) / ˌ p ɒ l i s t aɪ r i n / es un sintético aromático de hidrocarburo polímero hecho de la monómero conocido como estireno . [5] El poliestireno puede ser sólido o espumado. El poliestireno de uso general es transparente, duro y bastante quebradizo. Es una resina económica por unidad de peso. Es una barrera bastante pobre para el oxígeno y el vapor de agua y tiene un punto de fusión relativamente bajo. [6] El poliestireno es uno de los plásticos más utilizados., la escala de su producción es de varios millones de toneladas por año. [7] El poliestireno puede ser transparente por naturaleza , pero se puede colorear con colorantes. Los usos incluyen embalajes protectores (como cacahuetes de embalaje y en los estuches utilizados para almacenar discos ópticos como CD y ocasionalmente DVD ), envases, tapas, botellas, bandejas, vasos, cubiertos desechables [6] y en la fabricación de modelos.

Como polímero termoplástico , el poliestireno se encuentra en estado sólido (vítreo) a temperatura ambiente, pero fluye si se calienta por encima de aproximadamente 100 ° C, su temperatura de transición vítrea . Se vuelve rígido de nuevo cuando se enfría. Este comportamiento de la temperatura se aprovecha para la extrusión (como en la espuma de poliestireno ) y también para el moldeo y la formación al vacío , ya que se puede moldear en moldes con detalles finos.

Según las normas ASTM , el poliestireno se considera no biodegradable . Se está acumulando como una forma de basura en el ambiente exterior , particularmente a lo largo de las costas y vías fluviales, especialmente en su forma de espuma, y en el Océano Pacífico. [8]

Historia [ editar ]

El poliestireno fue descubierto en 1839 por Eduard Simon , un boticario de Berlín. [9] A partir del estoraque , la resina del árbol de liquidámbar oriental Liquidambar orientalis , destiló una sustancia aceitosa, un monómero al que llamó estirol. Varios días después, Simon descubrió que el estirol se había espesado hasta convertirse en una gelatina que llamó óxido de estirol ("Styroloxyd") porque supuso una oxidación. En 1845, el químico John Buddle Blyth, nacido en Jamaica, y el químico alemán August Wilhelm von Hofmann demostraron que la misma transformación del estirol tenía lugar en ausencia de oxígeno. [10]Llamaron al producto "metaestirol"; El análisis mostró que era químicamente idéntico al Styroloxyd de Simon. [11] En 1866, Marcellin Berthelot identificó correctamente la formación de metaestirol / Styroloxyd a partir de estirol como un proceso de polimerización . [12] Aproximadamente 80 años después se descubrió que el calentamiento del estirol inicia una reacción en cadena que produce macromoléculas , siguiendo la tesis del químico orgánico alemán Hermann Staudinger (1881-1965). Esto finalmente llevó a que la sustancia recibiera su nombre actual, poliestireno. [ cita requerida ]

La empresa IG Farben comenzó a fabricar poliestireno en Ludwigshafen , alrededor de 1931, con la esperanza de que fuera un sustituto adecuado del zinc fundido a presión en muchas aplicaciones. El éxito se logró cuando desarrollaron una vasija de reactor que extruía poliestireno a través de un tubo calentado y un cortador, produciendo poliestireno en forma de gránulos. [ cita requerida ]

Otis Ray McIntire (1918-1996), ingeniero químico de Dow Chemical, redescubrió un proceso patentado por primera vez por el inventor sueco Carl Munters. [13] Según el Science History Institute, "Dow compró los derechos del método de Munters y comenzó a producir un material ligero, resistente al agua y flotante que parecía perfecto para construir muelles y embarcaciones y para aislar casas, oficinas y gallineros. . " [14] En 1944, se patentó la espuma de poliestireno . [ cita requerida ]

Antes de 1949, el ingeniero químico Fritz Stastny (1908-1985) desarrolló perlas de PS preexpandidas mediante la incorporación de hidrocarburos alifáticos, como el pentano. Estas perlas son la materia prima para moldear piezas o extruir láminas. BASF y Stastny solicitaron una patente que se emitió en 1949. El proceso de moldeo se demostró en la Kunststoff Messe 1952 en Düsseldorf. Los productos se llamaron Styropor. [ cita requerida ]

Giulio Natta informó de la estructura cristalina del poliestireno isotáctico . [15]

En 1954, Koppers Company en Pittsburgh, Pensilvania , desarrolló espuma de poliestireno expandido (EPS) con el nombre comercial de Dylite. [16] En 1960, Dart Container , el mayor fabricante de vasos de espuma, envió su primer pedido. [17]

Estructura [ editar ]

En términos químicos , el poliestireno es un hidrocarburo de cadena larga en el que los centros de carbono alternos están unidos a grupos fenilo (un derivado del benceno ). La fórmula química del poliestireno es (C

8H

8)

norte; contiene los elementos químicos carbono e hidrógeno . [ cita requerida ]

Las propiedades del material están determinadas por atracciones de van der Waals de corto alcance entre cadenas de polímeros. Dado que las moléculas constan de miles de átomos, la fuerza de atracción acumulativa entre las moléculas es grande. Cuando se calientan (o se deforman rápidamente, debido a una combinación de propiedades viscoelásticas y de aislamiento térmico), las cadenas pueden adquirir un mayor grado de confirmación y deslizarse unas sobre otras. Esta debilidad intermolecular (frente a la alta debilidad intramolecularfuerza debido a la estructura de hidrocarburos) confiere flexibilidad y elasticidad. La capacidad del sistema para deformarse fácilmente por encima de su temperatura de transición vítrea permite que el poliestireno (y los polímeros termoplásticos en general) se ablanden y moldeen fácilmente con el calentamiento. El poliestireno extruido es casi tan fuerte como un aluminio sin alear, pero mucho más flexible y mucho menos denso (1,05 g / cm 3 para poliestireno frente a 2,70 g / cm 3 para aluminio). [ cita requerida ]

Producción [ editar ]

El poliestireno es un polímero de adición que se produce cuando los monómeros de estireno se interconectan ( polimerización ). En la polimerización, el enlace π carbono-carbono del grupo vinilo se rompe y se forma un nuevo enlace σ carbono-carbono , que se une al carbono de otro monómero de estireno en la cadena. Dado que solo se usa un tipo de monómero en su preparación, es un homopolímero. El enlace σ recién formado es más fuerte que el enlace π que se rompió, por lo que es difícil despolimerizar el poliestireno. Aproximadamente unos pocos miles de monómeros comprenden típicamente una cadena de poliestireno, dando un peso molecular de 100.000 a 400.000 g / mol. [ cita requerida ]

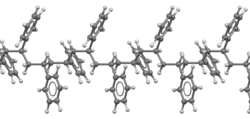

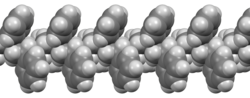

Cada carbono de la columna vertebral tiene geometría tetraédrica , y los carbonos que tienen un grupo fenilo (anillo de benceno) unido son estereogénicos . Si la columna vertebral se colocara como una cadena en zig-zag alargada y plana, cada grupo fenilo se inclinaría hacia adelante o hacia atrás en comparación con el plano de la cadena. [ cita requerida ]

La relación estereoquímica relativa de los grupos fenilo consecutivos determina la tacticidad , que afecta a varias propiedades físicas del material. [ cita requerida ]

Tacticidad [ editar ]

En el poliestireno, la tacticidad describe la medida en que el grupo fenilo está uniformemente alineado (dispuesto en un lado) en la cadena del polímero. La táctica tiene un fuerte efecto sobre las propiedades del plástico. El poliestireno estándar es atáctico. El diastereómero donde todos los grupos fenilo están en el mismo lado se llama poliestireno isotáctico , que no se produce comercialmente. [ cita requerida ]

Poliestireno atáctico [ editar ]

La única forma comercialmente importante de poliestireno es atáctica , en la que los grupos fenilo se distribuyen aleatoriamente en ambos lados de la cadena del polímero. Este posicionamiento aleatorio evita que las cadenas se alineen con suficiente regularidad para lograr cualquier cristalinidad . El plástico tiene una temperatura de transición vítrea T g de ~ 90 ° C. La polimerización se inicia con radicales libres . [7]

Poliestireno sindiotáctico [ editar ]

La polimerización de Ziegler-Natta puede producir un poliestireno sindiotáctico ordenado con los grupos fenilo colocados en lados alternos de la cadena principal de hidrocarburos. Esta forma es altamente cristalina con una T m (punto de fusión) de 270 ° C (518 ° F). La resina de poliestireno sindiotáctico se produce actualmente bajo el nombre comercial XAREC por Idemitsu Corporation, que utiliza un catalizador de metaloceno para la reacción de polimerización. [18]

Degradación [ editar ]

El poliestireno es relativamente inerte químicamente. Si bien es impermeable y resistente a la descomposición por muchos ácidos y bases, es fácilmente atacado por muchos solventes orgánicos (por ejemplo, se disuelve rápidamente cuando se expone a acetona ), solventes clorados y solventes de hidrocarburos aromáticos. Debido a su resistencia e inercia, se utiliza para fabricar muchos objetos comerciales. Como otros compuestos orgánicos, el poliestireno se quema para producir dióxido de carbono y vapor de agua , además de otros subproductos de degradación térmica. El poliestireno, al ser un hidrocarburo aromático , típicamente se quema de manera incompleta como lo indica la llama de hollín. [ cita requerida ]

El proceso de despolimerización del poliestireno en su monómero , estireno , se llama pirólisis . Esto implica el uso de alta presión y calor para romper los enlaces químicos entre cada compuesto de estireno. La pirólisis suele alcanzar los 430 ° C. [19] El alto costo energético de hacer esto ha dificultado el reciclado comercial de poliestireno en monómero de estireno. [ cita requerida ]

Organismos [ editar ]

Generalmente, se considera que el poliestireno no es biodegradable. Sin embargo, ciertos organismos pueden degradarlo, aunque muy lentamente. [20]

En 2015, los investigadores descubrieron que los gusanos de la harina , la forma de larva del escarabajo oscuro Tenebrio molitor , podían digerir y subsistir de manera saludable con una dieta de EPS. [21] [22] Aproximadamente 100 gusanos de la harina podrían consumir entre 34 y 39 miligramos de esta espuma blanca en un día. Se descubrió que los excrementos del gusano de la harina son seguros para su uso como suelo para cultivos. [21]

En 2016, también se informó que los super gusanos ( Zophobas morio ) pueden comer poliestireno expandido (EPS). [23] Un grupo de estudiantes de secundaria de la Universidad Ateneo de Manila descubrió que, en comparación con las larvas de Tenebrio molitor , las larvas de Zophobas morio pueden consumir mayores cantidades de EPS durante períodos de tiempo más prolongados. [24]

La bacteria Pseudomonas putida es capaz de convertir el aceite de estireno en el plástico PHA biodegradable . [25] [26] [27] Esto puede ser útil algún día en la eliminación eficaz de la espuma de poliestireno. Vale la pena señalar que el poliestireno debe someterse a pirólisis para convertirse en aceite de estireno. [ cita requerida ]

Formularios producidos [ editar ]

| Propiedades | |

|---|---|

| Densidad de EPS | 16 a 640 kg / m 3 [28] |

| Módulo de Young ( E ) | 3000–3600 MPa |

| Resistencia a la tracción ( s t ) | 46–60 MPa |

| Alargamiento a la rotura | 3-4% |

| Prueba de impacto Charpy | 2-5 kJ / m 2 |

| Temperatura de transición del vidrio | 100 ° C [29] |

| punto de reblandecimiento Vicat | 90 ° C [30] |

| Coeficiente de expansión termal | 8 × 10 −5 / K |

| Capacidad calorífica específica ( c ) | 1,3 kJ / (kg · K) |

| Absorción de agua (ASTM) | 0.03-0.1 |

| Descomposición | X años, todavía decayendo |

El poliestireno se moldea comúnmente por inyección , se forma al vacío o se extruye, mientras que el poliestireno expandido se extruye o moldea en un proceso especial. También se producen copolímeros de poliestireno ; estos contienen uno o más otros monómeros además del estireno. En los últimos años también se han producido los compuestos de poliestireno expandido con celulosa [31] [32] y almidón [33] . El poliestireno se utiliza en algunos explosivos ligados con polímeros (PBX). [ cita requerida ]

Poliestireno laminado o moldeado [ editar ]

El poliestireno (PS) se utiliza para producir cubiertos y vajillas de plástico desechables , estuches "joya" de CD , carcasas de detectores de humo , marcos de matrículas , kits de montaje de modelos de plástico y muchos otros objetos donde se desea un plástico rígido y económico. Los métodos de producción incluyen termoformado ( conformado al vacío ) y moldeo por inyección .

Las placas de Petri de poliestireno y otros recipientes de laboratorio , como tubos de ensayo y microplacas, desempeñan un papel importante en la investigación y la ciencia biomédicas. Para estos usos, los artículos casi siempre se fabrican mediante moldeo por inyección y, a menudo, se esterilizan después del moldeo, ya sea por irradiación o por tratamiento con óxido de etileno . La modificación de la superficie posterior al molde, generalmente con plasmas ricos en oxígeno , se realiza a menudo para introducir grupos polares. Gran parte de la investigación biomédica moderna se basa en el uso de tales productos; por tanto, desempeñan un papel fundamental en la investigación farmacéutica. [34]

Las láminas delgadas de poliestireno se utilizan en los condensadores de película de poliestireno , ya que forma un dieléctrico muy estable , pero en gran medida ha caído en desuso a favor del poliéster .

Espumas [ editar ]

Las espumas de poliestireno son 95-98% de aire. [35] [36] Las espumas de poliestireno son buenos aislantes térmicos y, por lo tanto, se utilizan a menudo como materiales de aislamiento de edificios, como en encofrados de hormigón aislante y sistemas de construcción de paneles de aislamiento estructural. La espuma de poliestireno gris, que incorpora grafito, tiene propiedades de aislamiento superiores. [37]

Carl Munters y John Gudbrand Tandberg de Suecia recibieron una patente de EE. UU. Para espuma de poliestireno como producto aislante en 1935 (patente de EE. UU. Número 2.023.204). [38]

Las espumas de PS también exhiben buenas propiedades de amortiguación, por lo que se utilizan ampliamente en envases. La marca comercial Styrofoam de Dow Chemical Company se usa informalmente (principalmente en EE. UU. Y Canadá) para todos los productos de poliestireno espumado, aunque estrictamente solo debe usarse para espumas de poliestireno de "celda cerrada extruida" fabricadas por Dow Chemicals.

Las espumas también se utilizan para estructuras arquitectónicas que no soportan peso (como pilares ornamentales ).

Poliestireno expandido (EPS) [ editar ]

El poliestireno expandido (EPS) es una espuma rígida y resistente de celda cerrada con un rango de densidad normal de 11 a 32 kg / m 3 . [39]Suele ser de color blanco y está hecho de perlas de poliestireno preexpandido. El proceso de fabricación de EPS comienza convencionalmente con la creación de pequeñas perlas de poliestireno. Los monómeros de estireno (y potencialmente otros aditivos) se suspenden en agua, donde se someten a una polimerización por adición de radicales libres. Las perlas de poliestireno formadas por este mecanismo pueden tener un diámetro medio de alrededor de 200 µm. A continuación, las perlas se impregnan con un "agente de expansión", un material que permite que las perlas se expandan. El pentano se usa comúnmente como agente de expansión. Las perlas se añaden a un reactor de agitación continua con el agente de expansión, entre otros aditivos, y el agente de expansión se filtra en los poros dentro de cada perla. Luego, las perlas se expanden usando vapor. [40]

EPS is used for food containers, molded sheets for building insulation, and packing material either as solid blocks formed to accommodate the item being protected or as loose-fill "peanuts" cushioning fragile items inside boxes. EPS also has been widely used in automotive and road safety applications such as motorcycle helmets and road barriers on automobile race tracks.[41][42][43]

A significant portion of all EPS products are manufactured through injection molding. Mold tools tend to be manufactured from steels (which can be hardened and plated), and aluminum alloys. The molds are controlled through a split via a channel system of gates and runners.[44] EPS is colloquially called "styrofoam" in the United States and Canada, an incorrectly applied genericization of Dow Chemical's brand of extruded polystyrene.[45]

EPS in building construction[edit]

Sheets of EPS are commonly packaged as rigid panels (Common in Europe is a size of 100 cm x 50 cm, usually depending on an intended type of connection and glue techniques, it is, in fact, 99.5 cm x 49.5 cm or 98 cm x 48 cm; less common is 120 x 60 cm; size 4 by 8 ft (1.2 by 2.4 m) or 2 by 8 ft (0.61 by 2.44 m) in the United States). Common thicknesses are from 10 mm to 500 mm. Many customizations, additives, and thin additional external layers on one or both sides are often added to help with various properties.

Thermal conductivity is measured according to EN 12667. Typical values range from 0.032 to 0.038 W/(m⋅K) depending on the density of the EPS board. The value of 0.038 W/(m⋅K) was obtained at 15 kg/m3 while the value of 0.032 W/(m⋅K) was obtained at 40 kg/m3 according to the datasheet of K-710 from StyroChem Finland. Adding fillers (graphites, aluminum, or carbons) has recently allowed the thermal conductivity of EPS to reach around 0.030–0.034 W/(m⋅K) (as low as 0.029 W/(m⋅K)) and as such has a grey/black color which distinguishes it from standard EPS. Several EPS producers have produced a variety of these increased thermal resistance EPS usage for this product in the UK and EU.

La resistencia a la difusión del vapor de agua ( μ ) del EPS es de alrededor de 30 a 70.

ICC-ES ( Servicio de Evaluación del Consejo de Códigos Internacionales ) requiere que las placas de EPS utilizadas en la construcción de edificios cumplan con los requisitos de ASTM C578. Uno de estos requisitos es que el índice de oxígeno límite de EPS medido por ASTM D2863 sea superior al 24% en volumen. El EPS típico tiene un índice de oxígeno de alrededor del 18% en volumen; por tanto, se añade un retardante de llama al estireno o poliestireno durante la formación de EPS.

The boards containing a flame retardant when tested in a tunnel using test method UL 723 or ASTM E84 will have a flame spread index of less than 25 and a smoke-developed index of less than 450. ICC-ES requires the use of a 15-minute thermal barrier when EPS boards are used inside of a building.

According to the EPS-IA ICF organization, the typical density of EPS used for insulated concrete forms (expanded polystyrene concrete) is 1.35 to 1.80 pounds per cubic foot (21.6 to 28.8 kg/m3). This is either Type II or Type IX EPS according to ASTM C578. EPS blocks or boards used in building construction are commonly cut using hot wires.[46]

Extruded polystyrene (XPS)[edit]

La espuma de poliestireno extruido (XPS) consta de células cerradas. Ofrece una mejor rugosidad de la superficie, una mayor rigidez y una conductividad térmica reducida. El rango de densidad es de aproximadamente 28 a 45 kg / m 3 . [ cita requerida ]

El material de poliestireno extruido también se utiliza en la artesanía y la construcción de modelos , en particular modelos arquitectónicos . Debido al proceso de fabricación por extrusión, XPS no requiere facetas para mantener su rendimiento de propiedades físicas o térmicas. Por lo tanto, es un sustituto más uniforme del cartón ondulado . La conductividad térmica varía entre 0.029 y 0.039 W / (m · K) dependiendo de la fuerza / densidad del rodamiento y el valor promedio es ~ 0.035 W / (m · K).

La resistencia a la difusión del vapor de agua (μ) de XPS es de alrededor de 80 a 250.

Los materiales de espuma de poliestireno extruidos comúnmente incluyen:

- Espuma de poliestireno , también conocida como Blue Board, producida por Dow Chemical Company

- Depron, una fina lámina aislante que también se utiliza para la construcción de modelos [47]

Absorción de agua de espumas de poliestireno [ editar ]

Although it is a closed-cell foam, both expanded and extruded polystyrene are not entirely waterproof or vapor proof.[48] In expanded polystyrene there are interstitial gaps between the expanded closed-cell pellets that form an open network of channels between the bonded pellets, and this network of gaps can become filled with liquid water. If the water freezes into ice, it expands and can cause polystyrene pellets to break off from the foam. Extruded polystyrene is also permeable by water molecules and can not be considered a vapor barrier.[49]

Water-logging commonly occurs over a long period in polystyrene foams that are constantly exposed to high humidity or are continuously immersed in water, such as in hot tub covers, in floating docks, as supplemental flotation under boat seats, and for below-grade exterior building insulation constantly exposed to groundwater.[50] Typically an exterior vapor barrier such as impermeable plastic sheeting or a sprayed-on coating is necessary to prevent saturation.

Oriented polystyrene[edit]

Oriented polystyrene (OPS) is produced by stretching extruded PS film, improving visibility through the material by reducing haziness and increasing stiffness. This is often used in packaging where the manufacturer would like the consumer to see the enclosed product. Some benefits to OPS are that it is less expensive to produce than other clear plastics such as polypropylene (PP), (PET), and high-impact polystyrene (HIPS), and it is less hazy than HIPS or PP. The main disadvantage of OPS is that it is brittle, and will crack or tear easily.

Co-polymers[edit]

Ordinary (homopolymeric) polystyrene has an excellent property profile about transparency, surface quality and stiffness. Its range of applications is further extended by copolymerization and other modifications (blends e.g. with PC and syndiotactic polystyrene).[51]:102–104 Several copolymers are used based on styrene: The crispiness of homopolymeric polystyrene is overcome by elastomer-modified styrene-butadiene copolymers. Copolymers of styrene and acrylonitrile (SAN) are more resistant to thermal stress, heat and chemicals than homopolymers and are also transparent. Copolymers called ABStienen propiedades similares y pueden usarse a bajas temperaturas, pero son opacas .

Copolímeros de estireno-butano [ editar ]

Se pueden producir copolímeros de estireno-butano con un bajo contenido de buteno . Los copolímeros de estireno-butano incluyen PS-I y SBC (ver más abajo), ambos copolímeros son resistentes al impacto . El PS-I se prepara por copolimerización de injerto , el SBC por copolimerización de bloque aniónico, lo que lo hace transparente en caso de tamaño de bloque apropiado. [52]

Si el copolímero de estireno-butano tiene un alto contenido de butileno, se forma caucho de estireno-butadieno (SBR).

The impact strength of styrene-butadiene co-polymers is based on phase separation, polystyrene and poly-butane are not soluble in each other (see Flory-Huggins theory). Co-polymerization creates a boundary layer without complete mixing. The butadiene fractions (the "rubber phase") assemble to form particles embedded in a polystyrene matrix. A decisive factor for the improved impact strength of styrene-butadiene copolymers is their higher absorption capacity for deformation work. Without applied force, the rubber phase initially behaves like a filler. Under tensile stress, crazes(microfisuras) que se extienden a las partículas de caucho. La energía de la grieta que se propaga se transfiere luego a las partículas de caucho a lo largo de su trayectoria. Un gran número de grietas dan al material originalmente rígido una estructura laminada. La formación de cada laminilla contribuye al consumo de energía y, por tanto, a un aumento del alargamiento a la rotura. Los homopolímeros de poliestireno se deforman cuando se aplica una fuerza hasta que se rompen. Los copolímeros de estireno-butano no se rompen en este punto, sino que comienzan a fluir, se solidifican a la resistencia a la tracción y solo se rompen con un alargamiento mucho mayor. [53] : 426

Con una alta proporción de polibutadieno, el efecto de las dos fases se invierte. El caucho de estireno-butadieno se comporta como un elastómero pero puede procesarse como un termoplástico.

Impact-resistant polystyrene (PS-I)[edit]

PS-I (impact resistant polystyrene) consists of a continuous polystyrene matrix and a rubber phase dispersed therein. It is produced by polymerization of styrene in the presence of polybutadiene dissolved (in styrene). Polymerization takes place simultaneously in two ways:[54]

- Graft copolymerization: The growing polystyrene chain reacts with a double bond of the polybutadiene. As a result, several polystyrene chains are attached to one polybutadiene molecule.

- Homopolymerization: Styrene polymerizes to polystyrene and does not react with the present polybutadiene.

Las partículas de polibutadieno (partículas de caucho) en PS-I suelen tener un diámetro de 0,5 a 9 μm. De este modo, dispersan la luz visible, haciendo que el PS-I sea opaco. [55] : 476 El material es estable (no se produce más segregación de fases) porque el polibutadieno y el poliestireno están unidos químicamente . [56] Históricamente, el PS-I se produjo por primera vez mediante una simple mezcla (mezcla física, denominada combinación) de polibutadieno y poliestireno. De esta manera, se produce una mezcla de polímeros , no un copolímero . Sin embargo, el material polimezcla tiene propiedades considerablemente peores. [55] : 476

Copolímeros de bloque de estireno-butadieno [ editar ]

SBS (styrene-butadiene-styrene block copolymer) is made by anionic block copolymerization and consists of three blocks:[57]

SSSSSSSSSSSSSSSSSSSSBBBBBBBBBBBBBBBBBBBBSSSSSSSSSSSSSSSSSSSS

S represents in the figure the styrene repeat unit, B the butadiene repeat unit. However, the middle block often does not consist of such depicted butane homo-polymer but of a styrene-butadiene co-polymer:

SSSSSSSSSSSSSSSSSSSBBSBBSBSBBBBSBSSBBBSBSSSSSSSSSSSSSSSSSSSS

By using a statistical copolymer at this position, the polymer becomes less susceptible to cross-linking and flows better in the melt. For the production of SBS, the first styrene is homopolymerized via anionic copolymerization. Typically, an organometallic compound such as butyllithium is used as a catalyst. Butadiene is then added and after styrene again its polymerization. The catalyst remains active during the whole process (for which the used chemicals must be of high purity). The molecular weight distribution of the polymers is very low (polydispersityen el rango de 1,05, las cadenas individuales tienen, por tanto, longitudes muy similares). La longitud de los bloques individuales se puede ajustar mediante la relación de catalizador a monómero. El tamaño de las secciones de goma, a su vez, depende de la longitud del bloque. La producción de pequeñas estructuras (más pequeñas que la longitud de onda de la luz) aseguran la transparencia. Sin embargo, a diferencia de PS-I, el copolímero de bloques no forma partículas, pero tiene una estructura laminar.

Caucho de estireno-butadieno [ editar ]

El caucho de estireno-butadieno (SBR) se produce como PS-I por copolimerización por injerto, pero con un contenido de estireno más bajo. El caucho de estireno-butadieno consta así de una matriz de caucho con una fase de poliestireno dispersa en ella. [56] A diferencia de PS-I y SBC, no es un termoplástico , sino un elastómero . Dentro de la fase de caucho, la fase de poliestireno se ensambla en dominios. Esto provoca una reticulación física a nivel microscópico. Cuando el material se calienta por encima del punto de transición vítrea, los dominios se desintegran, la reticulación se suspende temporalmente y el material se puede procesar como un termoplástico. [58]

Acrilonitrilo butadieno estireno [ editar ]

El acrilonitrilo butadieno estireno (ABS) es un material más fuerte que el poliestireno puro.

Otros [ editar ]

SMA es un copolímero con anhídrido maleico . El estireno se puede copolimerizar con otros monómeros; por ejemplo, se puede usar divinilbenceno para reticular las cadenas de poliestireno para dar el polímero usado en la síntesis de péptidos en fase sólida . La resina de estireno-acrilonitrilo (SAN) tiene una mayor resistencia térmica que el estireno puro.

Problemas ambientales [ editar ]

Producción [ editar ]

Polystyrene foams are produced using blowing agents that form bubbles and expand the foam. In expanded polystyrene, these are usually hydrocarbons such as pentane, which may pose a flammability hazard in manufacturing or storage of newly manufactured material, but have relatively mild environmental impact.[citation needed] Extruded polystyrene is usually made with hydrofluorocarbons (HFC-134a),[59] which have global warming potentials of approximately 1000–1300 times that of carbon dioxide.[60]

Non-biodegradable[edit]

Waste polystyrene takes hundreds of years to biodegrade and is resistant to photo-oxidation.[61]

Litter[edit]

Polystyrene waste

Coastal debris including polystyrene

Animals do not recognize polystyrene foam as an artificial material and may even mistake it for food.[62]Polystyrene foam blows in the wind and floats on water, due to its low specific gravity. It can have serious effects on the health of birds or marine animals that swallow significant quantities.[62] Juvenile rainbow trout exposed to polystyrene fragments have produced toxic effects by causing substantial histomorphometrical changes.[63]

Reducing[edit]

Restringir el uso de envases de alimentos para llevar de poliestireno espumado es una prioridad de muchas organizaciones ambientales de desechos sólidos . [64] Se han realizado esfuerzos para encontrar alternativas al poliestireno, especialmente la espuma en los restaurantes. El impulso original fue eliminar los clorofluorocarbonos (CFC), que era un antiguo componente de la espuma.

Estados Unidos [ editar ]

In 1987, Berkeley, California, banned CFC food containers.[65] The following year, Suffolk County, New York, became the first U.S. jurisdiction to ban polystyrene in general.[66] However, legal challenges by the Society of the Plastics Industry[67] kept the ban from going into effect until at last it was delayed when the Republican and Conservative parties gained the majority of the county legislature.[68] In the meantime, Berkeley became the first city to ban all foam food containers.[69] As of 2006, about one hundred localities in the United States, including Portland, Oregon, and San Francisco had some sort of ban on polystyrene foam in restaurants. For instance, in 2007 Oakland, California, required restaurants to switch to disposable food containers that would biodegrade if added to food compost.[70] In 2013, San Jose became reportedly the largest city in the country to ban polystyrene foam food containers.[71] Some communities have implemented wide polystyrene bans, such as Freeport, Maine, which did so in 1990.[72] In 1988, the first U.S. ban of general polystyrene foam was enacted in Berkeley, California.[69]

On July 1, 2015, New York City became the largest city in the United States to attempt to prohibit the sale, possession, and distribution of single-use polystyrene foam (the initial decision was overturned on appeal).[73] In San Francisco, supervisors approved the toughest ban on "Styrofoam" (EPS) in the US which went into effect January 1, 2017. The city's Department of the Environment can make exceptions for certain uses like shipping medicines at prescribed temperatures.[74]

La Asociación de Restaurantes Verdes de EE. UU. No permite el uso de espuma de poliestireno como parte de su estándar de certificación. [75] Varios líderes ecológicos, desde el Ministerio de Medio Ambiente holandés hasta el Equipo Ecológico de Starbucks , aconsejan a las personas que reduzcan su daño ambiental mediante el uso de tazas de café reutilizables. [76]

In March 2019, Maryland banned polystyrene foam food containers and became the first state in the country to pass a food container foam ban through the state legislature. Maine was the first state to officially get a foam food container ban onto the books. In May 2019, Maryland Governor Hogan allowed the foam ban (House Bill 109) to become law without a signature making Maryland the second state to have a food container foam ban on the books, but is the first one to take effect on July 1, 2020.[77][78][79][80]

In September 2020, the New Jersey state legislature voted to ban disposable foam food containers and cups made of polystyrene foam.[81]

Outside the United States[edit]

China banned expanded polystyrene takeout/takeaway containers and tableware around 1999. However, compliance has been a problem and, in 2013, the Chinese plastics industry was lobbying for the ban's repeal.[82]

India and Taiwan also banned polystyrene-foam food-service ware before 2007.[83]

The government of Zimbabwe, through its Environmental Management Agency (EMA), banned polystyrene containers (popularly called 'kaylite' in the country), under Statutory Instrument 84 of 2012 (Plastic Packaging and Plastic Bottles) (Amendment) Regulations, 2012 (No 1.)[84][85]

The city of Vancouver, Canada, has announced its Zero Waste 2040 plan in 2018. The city will introduce bylaw amendments to prohibit business license holders from serving prepared food in polystyrene foam cups and take-out containers, beginning 1 June 2019.[86]

Fiji passed the Environmental Management Bill in December 2020. Imports of polystyrene products was banned on January 2021.[87]

Recycling[edit]

In general, polystyrene is not accepted in curbside collection recycling programs and is not separated and recycled where it is accepted. In Germany, polystyrene is collected, as a consequence of the packaging law (Verpackungsverordnung) that requires manufacturers to take responsibility for recycling or disposing of any packaging material they sell.

Most polystyrene products are currently not recycled due to the lack of incentive to invest in the compactors and logistical systems required. Due to the low density of polystyrene foam, it is not economical to collect. However, if the waste material goes through an initial compaction process, the material changes density from typically 30 kg/m3 to 330 kg/m3 and becomes a recyclable commodity of high value for producers of recycled plastic pellets. Expanded polystyrene scrap can be easily added to products such as EPS insulation sheets and other EPS materials for construction applications; many manufacturers cannot obtain sufficient scrap because of collection issues. When it is not used to make more EPS, foam scrap can be turned into products such as clothes hangers, park benches, flower pots, toys, rulers, stapler bodies, seedling containers, picture frames, and architectural molding from recycled PS.[88] As of 2016, around 100 tonnes of EPS are recycled every month in the UK.[89]

El EPS reciclado también se utiliza en muchas operaciones de fundición de metales. Rastra está hecho de EPS que se combina con cemento para ser utilizado como enmienda aislante en la realización de cimientos y muros de hormigón. Los fabricantes estadounidenses han producido encofrados de hormigón aislante hechos con aproximadamente un 80% de EPS reciclado desde 1993.

Incineración [ editar ]

If polystyrene is properly incinerated at high temperatures (up to 1000 °C[90]) and with plenty of air[90] (14 m3/kg[citation needed]), the chemicals generated are water, carbon dioxide, and possibly small amounts of residual halogen-compounds from flame-retardants.[90] If only incomplete incineration is done, there will also be leftover carbon soot and a complex mixture of volatile compounds.[91][better source needed] According to the American Chemistry Council, when polystyrene is incinerated in modern facilities, the final volume is 1% of the starting volume; most of the polystyrene is converted into carbon dioxide, water vapor, and heat. Because of the amount of heat released, it is sometimes used as a power source for steam or electricity generation.[90][92]

Cuando se quemó poliestireno a temperaturas de 800-900 ° C (el rango típico de un incinerador moderno), los productos de la combustión consistieron en "una mezcla compleja de hidrocarburos aromáticos policíclicos (HAP), desde alquilbencenos hasta benzoperileno. Más de 90 compuestos diferentes fueron identificados en efluentes de combustión de poliestireno ". [93] [se necesita una mejor fuente ] El Centro de Investigación de Incendios de la Oficina Nacional Estadounidense de Estándares encontró 57 subproductos químicos liberados durante la combustión de la espuma de poliestireno expandido (EPS). [94]

Seguridad [ editar ]

Salud [ editar ]

El American Chemistry Council , anteriormente conocido como la Asociación de Fabricantes de Productos Químicos, escribe:

Con base en pruebas científicas durante cinco décadas, las agencias de seguridad gubernamentales han determinado que el poliestireno es seguro para su uso en productos de servicio de alimentos. Por ejemplo, el poliestireno cumple con los estrictos estándares de la Administración de Alimentos y Medicamentos de EE. UU. Y la Comisión Europea / Autoridad Europea de Seguridad Alimentaria para su uso en envases para almacenar y servir alimentos. El Departamento de Higiene Ambiental y Alimentaria de Hong Kong revisó recientemente la seguridad de servir varios alimentos en productos de poliestireno para el servicio de alimentos y llegó a la misma conclusión que la FDA de EE. UU. [95]

From 1999 to 2002, a comprehensive review of the potential health risks associated with exposure to styrene was conducted by a 12-member international expert panel selected by the Harvard Center for Risk Assessment. The scientists had expertise in toxicology, epidemiology, medicine, risk analysis, pharmacokinetics, and exposure assessment. The Harvard study reported that styrene is naturally present in trace quantities in foods such as strawberries, beef, and spices, and is naturally produced in the processing of foods such as wine and cheese. The study also reviewed all the published data on the quantity of styrene contributing to the diet due to migration of food packaging and disposable food contact articles, and concluded that risk to the general public from exposure to styrene from foods or food-contact applications (such as polystyrene packaging and foodservice containers) was at levels too low to produce adverse effects.[96]

Polystyrene is commonly used in containers for food and drinks. The styrene monomer (from which polystyrene is made) is a cancer suspect agent.[97] Styrene is "generally found in such low levels in consumer products that risks aren't substantial".[98] Polystyrene which is used for food contact may not contain more than 1% (0.5% for fatty foods) of styrene by weight.[99] Styrene oligomers in polystyrene containers used for food packaging have been found to migrate into the food.[100] Another Japanese study conducted on wild-type and AhR-null mice found that the styrene trimer, which the authors detected in cooked polystyrene container-packed instant foods, may increase thyroid hormone levels.[101]

Es controvertido si el poliestireno se puede calentar en el microondas con alimentos. Algunos recipientes pueden usarse de manera segura en un microondas, pero solo si están etiquetados como tales. [102] Algunas fuentes sugieren que se deben evitar los alimentos que contienen caroteno (vitamina A) o aceites de cocina. [103]

Debido al uso generalizado del poliestireno, estos problemas graves relacionados con la salud siguen siendo de actualidad. [104]

Riesgos de incendio [ editar ]

Like other organic compounds, polystyrene is flammable. Polystyrene is classified according to DIN4102 as a "B3" product, meaning highly inflammable or "Easily Ignited." As a consequence, although it is an efficient insulator at low temperatures, its use is prohibited in any exposed installations in building construction if the material is not flame-retardant.[citation needed] It must be concealed behind drywall, sheet metal, or concrete.[105] Foamed polystyrene plastic materials have been accidentally ignited and caused huge fires and losses of life, for example at the Düsseldorf International Airporty en el Túnel del Canal de la Mancha (donde había poliestireno dentro de un vagón de tren que se incendió). [106]

Ver también [ editar ]

- Espuma de poliestireno

- Recipiente de espuma para alimentos

- Bioplástico

- Geofoam

- Panel de aislamiento estructural

- Sulfonato de poliestireno

- Bebidas Shrinky

- Encofrado de hormigón aislante

Referencias [ editar ]

- ^ Wypych, George (2012). "Poliestireno PS". Manual de polímeros . págs. 541–7. doi : 10.1016 / B978-1-895198-47-8.50162-4 . ISBN 978-1-895198-47-8.

- ^ Haynes 2011 , p. [ página necesaria ] .

- ^ Haynes 2011 , págs. 13-17.

- ^ Wunsch, JR (2000). Poliestireno: síntesis, producción y aplicaciones . iSmithers Rapra Publishing. pag. 15. ISBN 978-1-85957-191-0. Consultado el 25 de julio de 2012 .

- ^ John Scheirs; Duane Priddy (28 de marzo de 2003). Polímeros estirénicos modernos: poliestirenos y copolímeros estirénicos . John Wiley e hijos. pag. 3. ISBN 978-0-471-49752-3.

- ^ a b "Resinas plásticas comunes utilizadas en envases" . Introducción a los recursos didácticos de la ciencia del plástico . American Chemistry Council, Inc . Consultado el 24 de diciembre de 2012 .

- ^ a b Maul, J.; Frushour, B. G.; Kontoff, J. R.; Eichenauer, H.; Ott, K.-H. and Schade, C. (2007) "Polystyrene and Styrene Copolymers" in Ullmann's Encyclopedia of Industrial Chemistry, Wiley-VCH, Weinheim, doi:10.1002/14356007.a21_615.pub2

- ^ Kwon BG, Saido K, Koizumi K, Sato H, Ogawa N, Chung SY, Kusui T, Kodera Y, Kogure K, et al. (May 2014). "Regional distribution of styrene analogues generated from polystyrene degradation along the coastlines of the North-East Pacific Ocean and Hawaii". Environmental Pollution. 188: 45–9. doi:10.1016/j.envpol.2014.01.019. PMID 24553245.

- ^ Simon, E. (1839) "Ueber den flüssigen Storax (Styrax liquidus)" [On liquid storax (Styrax liquidus)], Annalen der Chemie, 31 : 265–277.

- ^ , Blyth, John, and Hofmann, Aug. Wilh. (1845) "Ueber das Stryol und einige seiner Zersetzungsproducte" (On styrol and some of its decomposition products), Annalen der Chemie und Pharmacie, 53 (3) : 289–329.

- ^ (Blyth and Hofmann, 1845), p. 312. From p. 312: (Analysis, as well as synthesis, have equally demonstrated, that styrol and the solid, glassy material, for which we suggest the name "meta styrol", possess the same percentage composition.)

- ^ Berthelot, M. (1866) "Sur Les caractères de la benzine et du styrolène, comparés avec ceux des Autres carburetors d'hydrogène" (On the characters of benzene and styrene, compared with those of other hydrocarbons), Bulletin de la Société Chimique de Paris, 2nd series, 6: 289–298. From p. 294: "On sait que le stryolène chauffé en vase scellé à 200°, pendant Quelques heures, se change en un polymère résineux (métastyrol), et que ce polymère, distillé brusquement, reproduit le styrolène." (One knows that styrene [when] heated in a sealed vessel at 200°C, for several hours, is changed into a resinous polymer (polystyrene), and that this polymer, [when] distilled abruptly, reproduces styrene.)

- ^ "Otis Ray McIntire". National Inventor's Hall of Fame.

- ^ "Styrofoam, a Practical and Problematic Creation". Science History Institute. 31 July 2018.

- ^ Natta, G.; Corradini, P.; Bassi, I. W. (1960). "Crystal structure of isotactic polystyrene". Il Nuovo Cimento. 15 (S1): 68–82. Bibcode:1960NCim...15S..68N. doi:10.1007/BF02731861. S2CID 119808547.

- ^ Ferrigno, T.H. (1967) Rigid Plastics Foams, 2nd edition. p. 207.

- ^ "Celebrando 50 años de excelencia en personas y productos" . Corporación de contenedores de dardos. Archivado desde el original el 4 de junio de 2010 . Consultado el 23 de diciembre de 2012 .

- ^ "Poliestireno sindiotáctico XAREC - petroquímicos - Idemitsu Kosan Global" . www.idemitsu.com . Consultado el 1 de enero de 2016 .

- ^ "¿Qué es la pirólisis?" . AZoCleantech.com . 29 de diciembre de 2012 . Consultado el 15 de agosto de 2019 .

- ^ Ho, Ba Thanh; Roberts, Timothy K .; Lucas, Steven (agosto de 2017). "Una visión general sobre la biodegradación de poliestireno y poliestireno modificado: el enfoque microbiano". Revisiones críticas en biotecnología . 38 (2): 308–320. doi : 10.1080 / 07388551.2017.1355293 . PMID 28764575 . S2CID 13417812 .

- ↑ a b Jordan, R. (29 de septiembre de 2015). "Los gusanos que se alimentan de plástico pueden ofrecer una solución a la acumulación de residuos, descubren los investigadores de Stanford" . Servicio de noticias de Stanford . Universidad de Stanford . Consultado el 4 de enero de 2017 .

- ^ Yang Y, Yang J, Wu WM, Zhao J, Song Y, Gao L, Yang R, Jiang L (octubre de 2015). "Biodegradación y mineralización de poliestireno por gusanos de la harina que comen plástico: Parte 1. Caracterización química y física y pruebas isotópicas". Ciencia y tecnología ambientales . 49 (20): 12080–6. Código Bibliográfico : 2015EnST ... 4912080Y . doi : 10.1021 / acs.est.5b02661 . PMID 26390034 .

- ^ "¿Crees que no puedes hacer abono con espuma de poliestireno? ¡Los gusanos de la harina son la respuesta!" . Blog . Living Earth Systems. 8 de octubre de 2016 . Consultado el 4 de enero de 2017 .

- ^ Aumentado, Dominic. "A Comparative Study of the Efficacy of Tenebrio molitor Larvae and Zophobas morio Larvae as Degradation Agents of Expanded Polystyrene Foam".[non-primary source needed]

- ^ Roy, Robert (7 March 2006). "Immortal Polystyrene Foam Meets its Enemy". LiveScience. Retrieved 17 January 2019.

- ^ Ward PG, Goff M, Donner M, Kaminsky W, O'Connor KE (abril de 2006). "Una conversión quimio-biotecnológica de dos pasos de poliestireno en un termoplástico biodegradable". Ciencia y tecnología ambientales . 40 (7): 2433–7. Código bibliográfico : 2006EnST ... 40.2433W . doi : 10.1021 / es0517668 . PMID 16649270 .

- ^ Biello, David (27 de febrero de 2006). "Las bacterias convierten la espuma de poliestireno en plástico biodegradable" . Scientific American .

- ^ Goodier, K. (22 June 1961). "Making and using an expanded plastic". New Scientist. 240: 706.

- ^ Mark, James E. (2009). Polymer Data Handbook (2nd Edition). Oxford University Press. ISBN 978-0-19-518101-2

- ^ van der Vegt, A.K. and Govaert, L.E. (2003) Polymeren, van keten tot kunstof, DUP Blue Print, ISBN 90-407-2388-5

- ^ Doroudiani, Saeed; Kortschot, Mark T. (2016). "Compuestos de poliestireno de fibra de madera expandida: relaciones procesamiento-estructura-propiedades mecánicas". Revista de materiales compuestos termoplásticos . 17 : 13-30. doi : 10.1177 / 0892705704035405 . S2CID 138224146 .

- ^ Doroudiani, Saeed; Chaffey, Charles E .; Kortschot, Mark T. (2002). "Sorción y difusión de dióxido de carbono en compuestos de fibra de madera / poliestireno". Journal of Polymer Science Parte B: Física de polímeros . 40 (8): 723–735. Código bibliográfico : 2002JPoSB..40..723D . doi : 10.1002 / polb.10129 .

- ^ Mihai, Mihaela; Huneault, Michel A .; Favis, Basil D. (2016). "Espuma de mezclas de poliestireno / almidón termoplástico" . Revista de plásticos celulares . 43 (3): 215-236. doi : 10.1177 / 0021955X07076532 . S2CID 135968555 .

- ^ Norton, Jed. "Tablero de Espuma Azul, Espuma Rosa y Espuma" . Taller de Antenociti. Archivado desde el original el 26 de febrero de 2008 . Consultado el 29 de enero de 2008 .

- ^ "Poliestireno" . ChemicalSafetyFacts.org . Consejo Americano de Química. Mayo de 2014.

- ^ "Recicle su EPS" . EPS Industry Alliance . Consultado el 11 de diciembre de 2017 .

- ^ "Productos: poliestireno reforzado con grafito" . NEOTHERM Ltd . Archivado desde el original el 11 de marzo de 2018 . Consultado el 26 de diciembre de 2018 .

- ^ Patente de EE. UU. 02,023,204

- ^ Datos técnicos de poliestireno expandido (EPS) (PDF) . Australia: uretano y estireno australianos. 2010.

- ^ Howard, Kevin A. (8 de junio de 1993). "Método para la fabricación de componentes de espuma de poliestireno expandido a partir de materiales de poliestireno usados" (PDF) . Patente de Estados Unidos .

- ^ Faller, Ronald; Bielenberg, Robert; Enfermo, Dean; Rohde, John; Reid, John (5 de diciembre de 2006). "Desarrollo y prueba de la barrera SAFER - Versión 2, puerta de barrera SAFER y estructura alternativa de respaldo" . Serie de documentos técnicos SAE . 400 Commonwealth Drive, Warrendale, PA, Estados Unidos: SAE International. 1 . doi : 10.4271 / 2006-01-3612 .CS1 maint: location (link)

- ^ Bielenberg, Robert W .; Rohde, John D .; Reid, John D. (1 de enero de 2005). "Diseño de la puerta de emergencia SAFER mediante LS-DYNA" . Gestión de Ingeniería / Tecnología . ASMEDC: 345–352. doi : 10.1115 / imece2005-81078 . ISBN 0-7918-4230-4.

- ^ Mills, Nueva Jersey; Wilkes, S .; Derler, S .; Flisch, A. (julio de 2009). "FEA de pruebas de impacto oblicuo en un casco de moto" . Revista Internacional de Ingeniería de Impacto . 36 (7): 913–925. doi : 10.1016 / j.ijimpeng.2008.12.011 . ISSN 0734-743X .

- ^ "Moldeo de poliestireno expandido (EPS)" .

- ^ "Página de espuma de poliestireno de Dow Chemical Company" . Archivado desde el original el 24 de marzo de 2008 . Consultado el 17 de enero de 2019 .

- ^ Poliestireno expandible , base de datos Insight de Ceresana Research

- ^ "Technical details". Depron foam. Retrieved 17 June 2020.

- ^ Gnip, Ivan et al. (2007) LONG-TERM WATER ABSORPTION OF EXPANDED POLYSTYRENE BOARDS Archived 28 January 2018 at the Wayback Machine. Institute of Thermal Insulation of Vilnius Gediminas Technical University

- ^ Owens Corning FOAMULAR Extruded Polystrene Insulation: Resisting Water Absorption, the Key for High-Performance Foam Plastic Rigid Insulation, Technical Bulletin, Pub. No. 10011642-A, September 2011,

- ^ "XPS Insulation Extracted After Field Exposure Confirms High Water Absorption & Diminished R‐Value", EPS Below Grade Series 105, March 2014, Technical Bulletin, EPS Industry Alliance.

- ^ W. Keim: Kunststoffe: Synthese, Herstellungsverfahren, Apparaturen, 379 Seiten, Verlag Wiley-VCH Verlag GmbH & Co. KGaA, 1. Auflage (2006) ISBN 3-527-31582-9

- ^ "Übersicht Polystyrol auf chemgapedia.de".

- ^ Domininghaus, Hans. (2012). Kunststoffe : Eigenschaften und Anwendungen. Elsner, Peter., Eyerer, Peter., Hirth, Thomas. (8., neu bearbeitete und erweiterte Auflage ed.). Heidelberg: Springer. ISBN 9783642161735. OCLC 834590709 .

- ^ "Schlagzähes PS auf chemgapedia.de" .

- ^ a b Maul, Jürgen; Frushour, Bruce G .; Kontoff, Jeffrey R .; Eichenauer, Herbert; Ott, Karl-Heinz; Schade, Christian (2007). "Copolímeros de poliestireno y estireno". Enciclopedia de química industrial de Ullmann . doi : 10.1002 / 14356007.a21_615.pub2 . ISBN 978-3527306732.

- ^ a b "PS-Pfropfcopolymere auf chemgapedia.de" .

- ^ "PS-Blockcopolymere auf chemgapedia.de" .

- ^ "copolímeros de bloque de estireno - IISRP" (PDF) .

- ^ Informe de espuma de poliestireno Archivado el 25 de marzo de 2013 en Wayback Machine . Fundación de Recursos de la Tierra.

- ^ Potenciales de calentamiento global de los sustitutos de SAO . EPA.gov

- ^ Bandyopadhyay, A .; Basak, G. Chandra (2013). "Estudios sobre degradación fotocatalítica del poliestireno". Ciencia y Tecnología de Materiales . 23 (3): 307–314. doi : 10.1179 / 174328407X158640 . S2CID 137115006 .

- ↑ a b Hofer, Tobias N. (2008). Contaminación marina: nueva investigación . Nueva York: Nova Science Publishers. pag. 59. ISBN 978-1-60456-242-2.

- ^ Karbalaei, Samaneh; Hanachi, Parichehr; Rafiee, Gholamreza; Seifori, Parvaneh; Walker, Tony R. (September 2020). "Toxicity of polystyrene microplastics on juvenile Oncorhynchus mykiss (rainbow trout) after individual and combined exposure with chlorpyrifos". Journal of Hazardous Materials. 403: 123980. doi:10.1016/j.jhazmat.2020.123980. PMID 33265019.

- ^ Schnurr, Riley E.J.; Alboiu, Vanessa; Chaudhary, Meenakshi; Corbett, Roan A.; Quanz, Meaghan E.; Sankar, Karthikeshwar; Srain, Harveer S.; Thavarajah, Venukasan; Xanthos, Dirk; Walker, Tony R. (2018). "Reducing marine pollution from single-use plastics (SUPs): A review". Marine Pollution Bulletin. 137: 157–171. doi:10.1016/j.marpolbul.2018.10.001. PMID 30503422.

- ^ "Berkeley Barring Use Of a Food Container". The New York Times. Associated Press. 24 September 1987. Retrieved 23 December 2012.

- ^ "Suffolk Votes A Bill to Ban Plastic Bags". New York Times. 30 March 1988. Retrieved 23 December 2012.

- ^ Hevesi, Dennis (4 March 1990). "Ban on Plastics in Suffolk Is Overturned". The New York Times. Retrieved 23 December 2012.

- ^ Barbanel, Josh (4 March 1992). "Vote Blocks Plastics Ban For Suffolk". The New York Times. Retrieved 23 December 2012.

- ^ a b "Berkeley Widens Ban on Foam Food Containers". The Los Angeles Times. 16 June 1988. Retrieved 23 December 2012.

- ^ Herron Zamora, Jim (28 June 2006). "Styrofoam food packaging banned in Oakland". San Francisco Chronicle. Retrieved 23 December 2012.

- ^ Sanchez, Kris (27 August 2013). "San Jose Approves Styrofoam Ban". NBC. Retrieved 30 August 2013.

- ^ "CHAPTER 33 STYROFOAM ORDINANCE". Ordinances. Town of Freeport, Maine. Retrieved 23 December 2012.

- ^ Tony Dokoupil (22 September 2015). "msnbc.com". msnbc.com. Retrieved 17 January 2019.

- ^ "S.F. supervisors OK toughest ban on foam packaging in U.S". 30 June 2016. Retrieved 30 June 2016.

- ^ "Disposables Standard". Green Restaurant Association. Retrieved 14 December 2016.

- ^ Dineen, Shauna (November–December 2005). "The Throwaway Generation: 25 Billion Styrofoam Cups a Year". E-The Environmental Magazine. Archived from the original on 12 November 2006.

- ^ Andrew M. Ballard. "Maryland Foam Packaging Ban, Energy Bills to Become Law". news.bloombergenvironment.com. Retrieved 20 June 2019.

- ^ "Statement: Maryland becomes the second state to ban plastic foam containers". environmentamerica.org. Retrieved 20 June 2019.

- ^ Sun, Baltimore. "Maryland's new laws: banning foam food containers, raising tobacco-buying age, reforming UMMS board". baltimoresun.com. Retrieved 20 June 2019.

- ^ "2019 Foam Ban". Maryland League of Conservation Voters. 30 May 2019. Retrieved 20 June 2019.

- ^ Zaveri, Mihir (25 September 2020). "Even Paper Bags Will Be Banned From N.J. Supermarkets". The New York Times. Retrieved 22 November 2020.

- ^ Ying Sun, Nina & Toloken, Steve (21 March 2013). "China moves to end its 'ban' on PS food packaging". Plastics News. Plastics News. Retrieved 10 June 2013.

- ^ Quan, Jean (13 June 2006). "letter to Public Works Committee" (PDF). Archived from the original (PDF) on 23 October 2006. Retrieved 26 January 2014.

- ^ "Government bans kaylite packaging". The Herald. 13 July 2017. Retrieved 13 July 2017.

- ^ "Expanded polystyrene (kaylite): What are its impacts?". The Herald. 12 July 2017. Retrieved 13 July 2017.

- ^ Single-Use Item Reduction Strategy, Zero Waste 2040 City of Vancouver, 2018

- ^ "Grace period for polystyrene products". Fiji Broadcasting Corporation. Retrieved 12 December 2020.

- ^ https://expandedpoly.co.uk/environment/ Polystyrene recycling. Retrieved 17 October 2019.

- ^ EPS recycling. Eccleston & Hart Polystrene. Retrieved 21 July 2016.

- ^ a b c d BASF Technische Information TI 0/2-810d 81677 Juni 1989, Verwertungs- und Beseitigungsverfaren gebrauchter Schaumstoff-Verpackungen aus Styropor®

- ^ Polystyrene Foam Burning Danger. Newton.dep.anl.gov. Retrieved 25 December 2011. Q and A page with an partially incorrect information.

- ^ "Ease of Disposal". Archived from the original on 7 June 2009. Retrieved 25 June 2009.

- ^ Hawley-Fedder, R.A.; Parsons, M.L.; Karasek, F.W. (1984). "Products obtained during combustion of polymers under simulated incinerator conditions". Journal of Chromatography A. 315: 201–210. doi:10.1016/S0021-9673(01)90737-X. Quoted from a campaign site giving no details of the original source and experiment conditions.

- ^ Gurman, Joshua L. (1987). "Polystyrenes: A Review of the Literature on the Products of Thermal Decomposition and Toxicity". Fire and Materials. NIST. 11 (3): 109–130. doi:10.1002/fam.810110302. Retrieved 18 February 2021.

- ^ "Q & A on the Safety of Polystyrene Foodservice Products". American Chemistry Council. 2010–2011. Archived from the original on 24 August 2011. Retrieved 14 June 2011.

- ^ Cohen JT; Carlson G; Charnley G; Coggon D; Delzell E; Graham JD; Greim H; Krewski D; Medinsky M; Monson R; Paustenbach D; Petersen B; Rappaport S; Rhomberg L; Ryan PB; Thompson K (2011). "A comprehensive evaluation of the potential health risks associated with occupational and environmental exposure to styrene". Journal of Toxicology and Environmental Health Part B: Critical Reviews. 5 (1–2): 1–265. doi:10.1080/10937400252972162. PMID 12012775. S2CID 5547163. Lay summary – The McLaughlin Centre for Population Health Risk Assessment.

- ^ National Toxicology Program (10 June 2011). "12th Report on Carcinogens". National Toxicology Program. Archived from the original on 12 June 2011. Retrieved 11 June 2011.

- ^ Harris, Gardiner (10 June 2011). "Government Says 2 Common Materials Pose Risk of Cancer". New York Times. Retrieved 11 June 2011.

- ^ "Sec. 177.1640 Polystyrene and rubber-modified polystyrene". Code of Federal Regulations, Title 21—Food and Drugs, Subchapter B—Food for Human Consumption. U.S. Food and Drug Administration. Retrieved 4 April 2014.

- ^ Sakamoto, Hiromi; Matsuzaka, Ayako; Itoh, Rimiko; Tohyama, Yuko (2000). "使い捨て弁当容器から溶出するスチレンダイマー及びトリマーの定量" [Quantitative Analysis of Styrene Dimer and Trimers Migrated from Disposable Lunch Boxes]. Journal of the Food Hygienic Society of Japan (in Japanese). 41 (3): 200–205. doi:10.3358/shokueishi.41.200.

- ^ Yanagiba Y, Ito Y, Yamanoshita O, Zhang SY, Watanabe G, Taya K, Li CM, Inotsume Y, Kamijima M, Gonzalez FJ, Nakajima T (June 2008). "Styrene trimer may increase thyroid hormone levels via down-regulation of the aryl hydrocarbon receptor (AhR) target gene UDP-glucuronosyltransferase". Environmental Health Perspectives. 116 (6): 740–5. doi:10.1289/ehp.10724. PMC 2430229. PMID 18560529.

- ^ "Microwaving food in plastic: Dangerous or not?". Harvard Health. 20 September 2017.

- ^ "Polystyrene & Health Homepage". Energy Justice Network. Retrieved 9 December 2013.

- ^ Entine, Jon (14 September 2011). "Styrene in the Crosshairs: Competing Standards Confuse Public, Regulators". American Enterprise Institute.[unreliable source?]

- ^ Nelligan, R.J. (2006). Guidelines for the use of expanded foam polystyrene panel systems in industrial buildings to minimize the risk of fire (PDF) (MS Thesis). OCLC 166313665.

- ^ "Foul Play Considered in Channel Tunnel Fire Inquiry". The Irish Times. 28 November 1996. Retrieved 14 January 2018.

Bibliography[edit]

- Haynes, William M., ed. (2011). CRC Handbook of Chemistry and Physics (92nd ed.). CRC Press. ISBN 978-1439855119.

External links[edit]

| Wikimedia Commons has media related to Polystyrene. |

- Polystyrene Composition – The University of Southern Mississippi

- SPI resin identification code – Society of the Plastics Industry

- Polystyrene: Local Ordinances – Californians Against Waste

- Take a Closer Look at Today’s Polystyrene Packaging (brochure by the industry group American Chemistry Council, arguing that the material is "safe, affordable and environmentally responsible")

- Lettieri TR, Hartman AW, Hembree GG, Marx E (1991). "Certification of SRM1960: Nominal 10 μm Diameter Polystyrene Spheres ("Space Beads")". Journal of Research of the National Institute of Standards and Technology. 96 (6): 669–691. doi:10.6028/jres.096.044. PMC 4915770. PMID 28184141.

- Polystyrene Biodegradation – BioSphere Plastic