seis sigma

Six Sigma ( 6σ ) es un conjunto de técnicas y herramientas para la mejora de procesos. Fue presentado por el ingeniero estadounidense Bill Smith mientras trabajaba en Motorola en 1986. [1] [2] Un proceso Six Sigma es aquel en el que se espera estadísticamente que el 99,99966 % de todas las oportunidades para producir alguna característica de una pieza estén libres de defectos.

Las estrategias Six Sigma buscan mejorar la calidad de fabricación al identificar y eliminar las causas de los defectos y minimizar la variabilidad en los procesos comerciales y de fabricación . Esto se hace mediante el uso de métodos de gestión de calidad empíricos y estadísticos y mediante la contratación de personas que se desempeñen como expertos en Six Sigma. Cada proyecto Six Sigma sigue una metodología definida y tiene objetivos de valor específicos, como reducir la contaminación o aumentar la satisfacción del cliente .

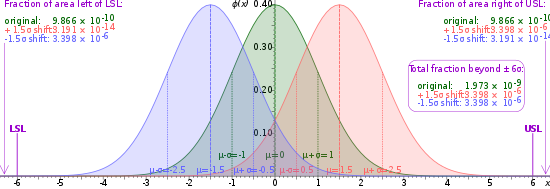

El término Six Sigma se origina en el modelado estadístico de los procesos de fabricación . La madurez de un proceso de fabricación se puede describir mediante una calificación sigma que indica su rendimiento o el porcentaje de productos libres de defectos que crea; específicamente, dentro de cuántas desviaciones estándar de una distribución normal corresponde la fracción de resultados libres de defectos.

Motorola fue pionera en Six Sigma, estableciendo un objetivo "six sigma" para su negocio de fabricación. Registró Six Sigma como marca de servicio el 11 de junio de 1991 US Service Mark 1,647,704 ; el 28 de diciembre de 1993 registró Six Sigma como marca . En 2005, Motorola atribuyó más de $17 mil millones en ahorros a Six Sigma. [3]

Honeywell y General Electric también fueron los primeros en adoptar Six Sigma. Como director ejecutivo de GE, en 1995 Jack Welch lo convirtió en el centro de su estrategia empresarial, [4] y en 1998 anunció un ahorro de costes de 350 millones de dólares gracias a Six Sigma, que fue un factor importante en la difusión de Six Sigma (esta cifra creció más tarde). a más de $ 1 mil millones). [5] A fines de la década de 1990, alrededor de dos tercios de las organizaciones Fortune 500 habían comenzado iniciativas Six Sigma con el objetivo de reducir costos y mejorar la calidad. [6]

En los últimos años [actualizar], algunos profesionales han combinado ideas Six Sigma con manufactura esbelta para crear una metodología llamada Lean Six Sigma . [7] La metodología Lean Six Sigma considera la manufactura esbelta, que aborda los problemas de flujo y desperdicio de procesos, y Six Sigma, con su enfoque en la variación y el diseño, como disciplinas complementarias destinadas a promover la "excelencia comercial y operativa". [7]